自動車部品の樹脂化の需要、注目度が高まっています

自動車部品の樹脂化の需要や注目度は高まっており、当社でもよく樹脂化に関するお問い合わせを頂いております。

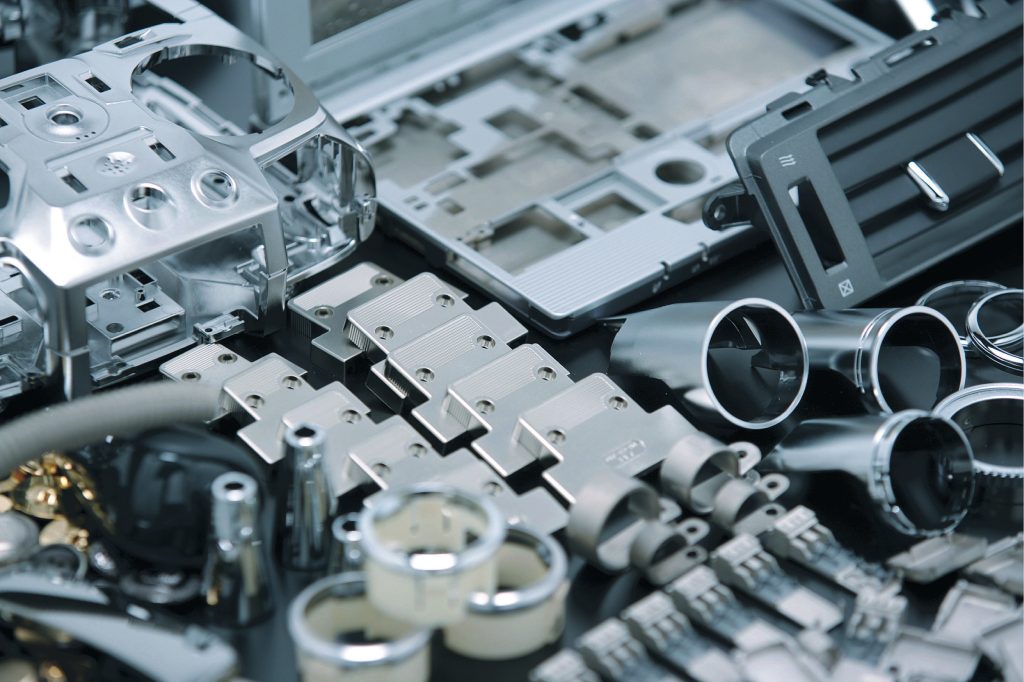

自動車産業においては、車内外装、自動車部品など様々な部分で金属から樹脂に置き換える「樹脂化」が進んでいます。車の重量のうち約10%が樹脂と言われており、ポリアミド、ポリカーボネート、ポリプロピレンなどのエンジニアリングプラスチック(エンプラ)を中心に、様々な樹脂が自動車部品として使われています。

樹脂化は自動車の機能向上を支えるほか、多くのメリットがあるため、今後も市場は成長することが予想されています。

こちらのコラムでは自動車の樹脂化の動向についてご紹介しています。是非ご覧ください。

自動車の樹脂化の動向を解説!軽量化や美観・機能性を両立させるめっき技術も紹介

今回のコラムでは樹脂化が進む理由、そして自動車部品の樹脂化のメリット・デメリット、そして樹脂の付加価値を高めるめっき技術についてご紹介します。自動車に限らず、様々な製品で樹脂化が注目されていますので、是非モノづくりのご参考にご覧ください。

最初に、樹脂化が進む理由について解説しましょう。

樹脂化が進む最大の理由は「軽量化」

自動車部品の樹脂化が進む最も大きな理由は「軽量化」が挙げられます。

車の重量を10%軽くすると燃費が10%改善すると言われています。樹脂は軽く、その重さは鉄鋼と比較すると1/5程度、金属の中でも軽いアルミと比較すると1/2程度になります。(エンプラの場合)

自動車部品を樹脂化することで車両を軽くすると、効率の良いエネルギー消費が実現します。そして燃費改善によって環境負荷の軽減も可能となるため、世界的に自動車の軽量化の動きが加速しています。

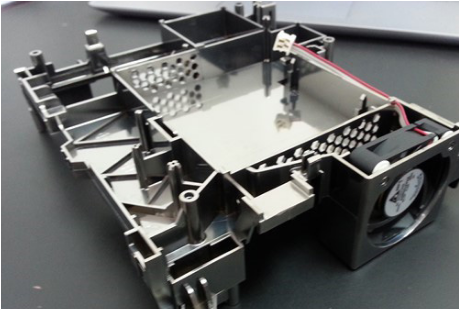

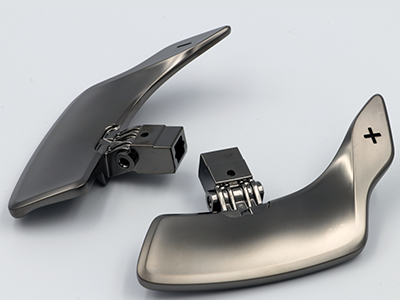

樹脂化されている代表的な自動車部品として、ECUケースやシリンダーヘッドカバー、さらには車内外装品(エンブレム、グリル、ミラーカバーなど)など、多くの自動車部品が樹脂化されています。

新しい樹脂の開発も樹脂化が進む理由

自動車部品の樹脂化が進むもう一つの理由として、エンプラの進化も挙げられます。

従来の樹脂は、車の厳しい使用環境に耐えられませんでしたが、耐久性、強度、耐熱性などの機能性を持つ高機能な樹脂が開発され、厳しい条件が求められる自動車部品に使用できるようになりました。

樹脂の進化により適用できる部品の幅が広がったことも自動車部品の樹脂化が進んだ理由と言えるでしょう。

また、環境保全の観点からリサイクル性の高い樹脂が注目されており、高い機能性が求められる自動車部品として活用できるだけでなく、リサイクル性のニーズも高まっています。

自動車部品の樹脂化のメリット

自動車部品を樹脂化させるメリットについてご紹介します。

主に、以下の3点がメリットとして挙げられます。

1.成形のしやすさ

樹脂は成形が非常に容易であり、複雑な形状も容易に形成できます。

2.形状自由度が高い

成形のしやすさに関連しますが、樹脂は金属と異なり切削加工(削る加工)で成形しないため、形状の自由度が高いメリットがあります。このため、意匠性の高い部品にも適しています。

3.コスト削減

金属と比較すると材料のコストが低く(※)、更に加工プロセスが少ないため、製造コストの低減が可能です。

※樹脂によってはコストが高い場合もあります。

軽量化を実現するだけでなく、簡単に成形でき、尚且つ製造コストを抑えることができる点が樹脂化の魅力と言えるでしょう。

デメリット(注意点)について

大きなメリットがある一方で、注意したいポイントもあります。

高機能樹脂(エンプラ・スーパーエンプラ)はメリットの大きな樹脂ではありますが、種類によっては樹脂が高価になる場合があります。また、特殊な機能を持つ樹脂には金属フィラーが添加されているものもあるため、軽量化が難しい場合もあります。

また、金属と比較すると樹脂は寸法精度が低く、精度を要求する場合に対応できない場合があります。

このようなデメリットがありますので、樹脂化の際には慎重な材質の選定が重要です。

塚田理研はめっき技術で樹脂化のお手伝いをいたします

塚田理研は自動車部品をはじめ、様々な製品の樹脂化をめっきによって実現いたします。

自動車部品の樹脂化が進んでいますが、樹脂化の課題として「金属の性能を活かした部品」では樹脂化が困難となる点が挙げられます。

例えばECUケースの場合、単純に樹脂に置き換えただけですと電磁ノイズの影響を受けてしまい、誤動作を引き起こす可能性があります。樹脂は導電性がないため、金属のように吸収・反射することができないからです。

また、樹脂そのものには金属のような美しさはないため、意匠性の高い自動車部品の場合は表面処理などで加工する必要があります。

このように「金属のメリット」がある部品では、樹脂の特性や見た目が課題となることもあります。

このような自動車部品の樹脂化における課題に対し、当社ではプラスチックめっき技術によって課題解決のお手伝いが可能です。

ここでは、樹脂化におけるめっきのメリットについてご紹介しましょう。

めっきによって樹脂に機能性・加飾性をプラス

樹脂自体は金属と比べて導電性や放熱性といった機能面で劣りますが、めっきをすることで物性の向上が可能となるため、電磁波ノイズや熱等の対策をとることができます。

使用する樹脂がエンプラやスーパーエンプラなどの高機能樹脂であれば、過酷な環境(高温、振動)で使われる自動車部品の樹脂化も可能となります。このように、本来ない機能性を追加できる点はめっきの大きなメリットと言えるでしょう。

めっきは、樹脂製の部品でも金属部品と同等の性能を与え、コストと重量の削減が可能となる技術なのです。

当社では汎用樹脂へのめっきはもちろんのこと、難めっき材と呼ばれるエンプラやスーパーエンプラへのめっきにも対応しており、量産体制を構築する事も可能です。

加飾めっきにも対応しておりますので、意匠性の高い自動車部品も美しく仕上げます。

●自動車部品の樹脂化 事例

寸法精度が要求される部品にも適用可能

樹脂へのめっきは、めっき液中で起こる還元反応を利用した無電解めっきにて処理します。

無電解めっきの特徴として、電気の影響を受けないため、均一な厚みでめっきがつけられるという特徴があります。パイプなどの複雑な形状もめっきでき、めっき厚も調整できるため、寸法精度が要求される自動車部品にも適しています。

当社はめっきを活用した自動車部品の樹脂化の実績が豊富にございますので、樹脂化における課題が有りましたらお気軽にご相談ください。

自動車部品の樹脂化のご相談は塚田理研まで!

自動車部品の樹脂化について、ご紹介しました。

自動車部品の樹脂化は、車両の軽量化によって燃費改善を実現できるため、各メーカーで進められています。樹脂は軽いだけでなく成形が容易で、しかも製造コストが抑えられるため、メリットの大きい方法と言えます。

しかし、樹脂には金属とは違う物質のため、電磁波ノイズ対策や放熱性を求めるような自動車部品などでは、樹脂化が難しい場合もあります。

そのような課題に対し、塚田理研ではめっきによって金属と同等の機能性を持たせることで、解決のお手伝いをいたします。

プラスチックめっきのトップメーカーとして、お客様の用途やご要望に応じためっき技術をご提案いたしますので、自動車部品の樹脂化でお困りのことがありましたらお気軽に下記窓口までお問い合わせください。

【お問い合わせ先】

本社:0265-82-3256

東京営業所:042-444-1287

刈谷オフィス:050-6868-2912

お問い合わせフォームはこちら