無電解ニッケルめっきのマスキング処理について

無電解ニッケルめっきのマスキングについて、ご紹介します。

無電解ニッケルめっきはプラスチックめっきをはじめ、色んな分野・用途で幅広く使われている技術です。

無電解ニッケルめっきは均一な膜厚で成膜する特徴がありますが、製品や部品によっては「無電解ニッケルめっきを施したくない部分がある」場合があるかと思います。

このような場合に、特定の部分だけをめっきから保護する技術が「マスキング」です。

マスキングとは無電解ニッケルめっきなど、めっき皮膜を成形したくない箇所を物理的にカバーする方法で、部分めっきとも呼ばれています。

今回のコラムでは、無電解ニッケルめっき、そしてマスキングの基本的な知識、そして塚田理研が提供する技術「TPマスク工法」について詳しく解説していきます。

無電解ニッケルめっきとマスキングの基本知識

無電解ニッケルめっきとマスキングについて、最初にご紹介しましょう。

無電解ニッケルめっきとは前述した通り、還元反応を利用してニッケル皮膜を形成する方法です。

絶縁体にもめっきができるため、プラスチックめっきではプラスチックに無電解ニッケルめっきで導電性を付与し、電気めっきの下地として使用されることが多いです。

一方、マスキングは、めっきをしたくない部分(ネジ穴、貫通穴など)を保護する技術です。

ここでは、無電解ニッケルめっきの特徴や利点とマスキングについて、詳しくご紹介します。

無電解ニッケルめっきの特徴と利点(メリット)

無電解ニッケルめっきの特徴とメリットは以下の通りです。

●均一な膜厚

無電解ニッケルめっきは電気を使用しない「無電解めっき」のため、均一な膜厚でニッケルが成膜できます。

このため、寸法精度が要求される場合にも適しています。

また、厚付けもできるため、ピンホールの発生を防ぐことも可能です。

●複雑な形状や絶縁体にも対応可能

無電解ニッケルめっきは、プラスチックやセラミックなどの絶縁体にもめっきできます。

円筒状など、電気めっきではムラになりやすい複雑な形状にも、均一にめっきができます。

※めっき性を向上させる製品の形状に関してはこちらをご覧ください。

●機能性の付与(耐摩耗性、硬度、耐食性、導電性)

無電解ニッケルめっきをすることで、プラスチック製品に機能性を付与する事ができます。(機能めっき)

特に、無電解ニッケルめっきはリンが含まれているニッケル合金のため、耐久性や耐摩耗性に優れています。

無電解ニッケルめっきを施したプラスチックは、金属と同等の機能を付与することができるため、金属の代替品として活用ができます。

このため無電解ニッケルめっきは「製品の軽量化」や「コスト削減」が可能となり、近年需要が高まっています。

こちらのコラムでも、無電解ニッケルめっきの特徴について詳しくご紹介していますので、是非ご覧ください。

マスキング(部分めっき)とは

マスキングは、特定の部分をめっきから保護するための技術です。

「部分めっき」とも呼ばれており、めっきを施したくない部分や、特定の機能を持たせたい部分のみを選択的にめっきするために使用されます。

例えば「摩擦を避けたい部分」など、めっきが不要または望ましくない部分がある場合にマスキング処理を行います。

一般的な処理方法で、無電解ニッケルめっきにも適用できます。

マスキング処理の方法は複数あり、被めっき材の形状、サイズ、部位によって異なります。

■一般的なマスキング方法

| マスキング溶液の塗布 | 特定の部分にマスキング溶液を塗布し、めっきから保護します。 |

| レジストテープ | テープを接着し、めっきをつけたくない部分を覆います。 |

| マスキング材(ゴムなど) | めっきをつけたくない部分にマスキング材を押し付けて、その部分を保護します。 |

部分的にめっきできるマスキングは、一般的によく使用されていますがデメリットもあります。

■マスキングのデメリット

- コストが高い

- マスキング溶液の除去が困難

- 素地の寸法精度に劣る(除去が困難なため)日数がかかるため、納期がかかる

加工後のマスキング溶液の除去が非常に大変な作業であるため、マスキング液が残った状態で出荷したり、塗装して隠す方法がとられています。

ですが、「全ての製品でマスキング溶液を残して問題ないか」というとそうではなく、素地の寸法精度が重要な製品の場合には、マスキング溶液を除去する必要があります。

除去する場合、コスト、納期、品質の点で大きなデメリットがあり、マスキング工程の課題と言えるでしょう。

また、マスキングを行うリスクとして、「マスキング溶液がめっき液に溶けてしまう」「マスキングをした箇所の端からめっきが侵入する」「マスキングが剥がれる」といった不具合の発生が挙げられます。

リスクを低減するためにも、めっきをする製品や部品に適した方法を選び、経験・実績が豊かな表面処理会社を選定することが重要となります。

塚田理研の独自技術「TPマスク工法」

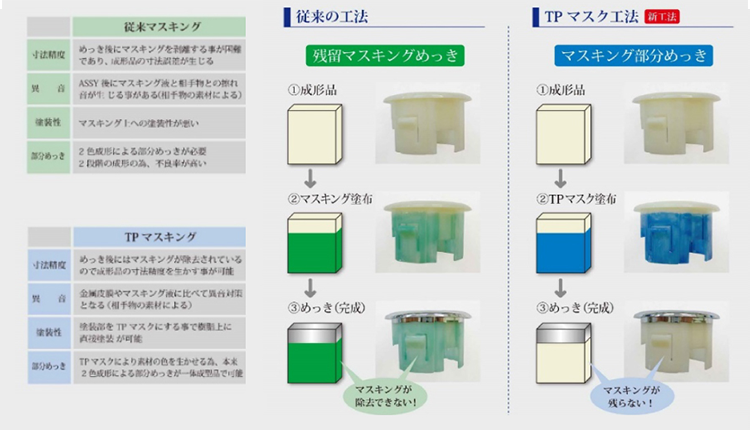

塚田理研の「TPマスク工法」は、従来のマスキングの課題を解決できる独自に開発した技術です。

従来の工法は、これまで紹介した通り、マスキング溶液の除去が非常に大変なため、残す(または塗装でカバーする)方法が一般的でした。

それでも問題のない製品なら良いのですが、素地寸法精度が求められる製品の場合には、コスト、納期、品質の点で大きなデメリットがあります。

このような課題に対し、当社はマスキング溶液を除去できる「TPマスク工法」を開発しました。

TPマスク工法は、前処理の段階でマスキング溶液を取り除き、めっきができるため、素地の寸法精度が求められる製品に対しても、低コスト且つ短納期にて対応する事が可能です。

※TPマスク工法(写真左)、従来のマスキング工法(写真右)

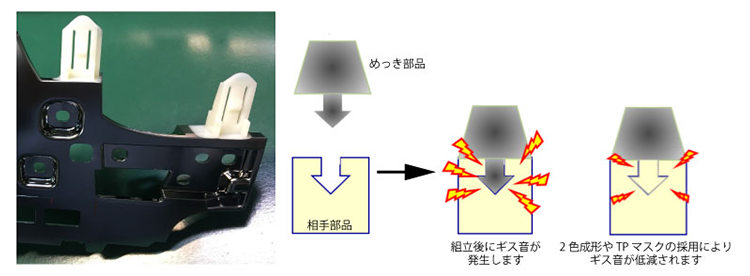

また、めっきした部品とプラスチック製品とのこすれあいで発生するギス音対策としても、TPマスク工法は最適です。

ギス音とは、めっきをした部品が他のプラスチック製品と組み合わせる時、部品同士がこすれて「キュッ、キュッ」と鳴る音の事です。

このギス音の対策としてもTPマスク工法が適用でき、寸法精度を保つことができるため、製品間のスキマ防止としても最適です。

その他のメリットとして、絶縁体部が必要な箇所のある部分めっきや、透光ボタンなどの加飾目的として使用する事ができます。

透光ボタンなど、裏側から光を当てて文字を透光させるためには、従来の工法では袋文字にする必要があり、文字や記号は簡単なものに限定されてきました。

■一般的な透光文字(切れ文字)

.png)

TPマスク工法を採用する事で、袋文字内にもめっきができ、複雑な漢字や記号などもキレイな透光文字を作成する事ができます。

■TPマスク工法による透光文字(袋文字)

.png)

このようにTPマスク工法は多くのメリットがあり、国内の高級車種の部品など、採用された実績が多数あります。

※TPマスク工法の他に、2色成形法もございます。詳しくはお問い合わせください。

※従来の工法+めっき後、マスキングを残さないことも可能です。

TPマスク工法の採用事例

TPマスク工法の採用事例をご紹介します。

- 車載部品

- 住宅機器(水回り部品)

- 産業機器(ロボット、リモコン等)

- 遊戯機器(アミューズ)

- 透光 袋文字めっき(サンプル帳technologyの部分めっき技術で採用)

他にも多数の実績がございます。

当社のプラスチック製品への部分めっきの実績は40年以上あり、今回ご紹介した独自技術「TPマスク工法」のほかにも、様々な工法による部分めっきに対応しております。

用途や目的によって用いる技術は異なりますが、塚田理研では2色成型法、従来のマスキング、レーザーカット、そしてTPマスク工法と全ての工法に対応しております。

お客様のご要望、用途に最適な工法のご案内も可能です。

詳細につきましてはお問い合わせください。

寸法精度、品質を向上させるマスキング処理は塚田理研まで

寸法精度が高く、製品の品質を向上させるマスキング処理はプラスチックめっきの塚田理研までご相談ください。

今回は、無電解ニッケルめっき、そしてめっき皮膜を形成したくない部分をカバーするために行う「マスキング」についてご紹介しました。

どちらもよく使われている一般的な技術で、マスキング処理をした製品への無電解ニッケルめっきもよく行われています。

従来のマスキング工法では、除去の難しさやコスト、納期などの点で課題がありましたが、塚田理研ではこれらの課題を解決できるTPマスク工法を開発し、提供しております。

TPマスク工法はマスキングを無電解ニッケルめっきなどの前処理の段階で除去できるため、素地寸法精度が良く、短納期、低コストでの処理が可能です。

(従来の工法でマスキング溶液を取り除くことも可能です。)

塚田理研は、お客様のご要望に応じた最適なマスキング処理を提供しています。

マスキング処理に関するご相談や、TPマスク工法についての詳しい情報は、以下のお問い合わせ窓口までお気軽にご連絡ください。

【お問い合わせ先】

本社:0265-82-3256

東京営業所:042-444-1287

刈谷オフィス:050-6868-2912

お問い合わせフォームはこちら

※個人のお客様からのご依頼は、ご要望に沿いかねます。