無電解めっきの種類とは?塚田理研が解説します

無電解めっきには種類があることをご存知でしょうか。

お客様から「無電解めっきはニッケルだけ?」とご質問をいただくことがあります。

無電解ニッケルめっきは、最も一般的な種類なので「無電解めっき=ニッケル」とお考えになる方も多いようです。

ですが、実際には析出する金属によって様々な種類があり、用途によって選ぶ種類が異なります。

本記事では、無電解めっきの多様な種類について、詳しくご説明いたします。

製品開発においては、適切な素材と効果的な加工技術の知識は不可欠です。

モノづくりの際の確認や、ご参考にご覧ください。

無電解めっきの種類について

無電解めっきの種類についてご紹介します。

無電解めっきとは、金属をはじめ、プラスチックやセラミックなどの絶縁体にも成膜ができるめっき技術です。

加飾、機能性の付与を目的として、様々な分野、用途で活用されています。

無電解めっきは、外部からの電気を使用せずに、化学反応に基づいて金属皮膜を析出させる技術で、置換めっきと還元めっきの2種類があります。

一般的に無電解めっきというと還元めっきを指すことが多く、無電解ニッケルめっきが最も多く使われています。

還元めっきはニッケルの他にも様々な種類がありますが、この種類について紹介する前に、まずは無電解めっきの種類「置換めっき」「還元めっき」について解説します。

置換めっき

置換めっきは、被めっき物とめっきする金属のイオン化傾向の差を利用した方法です。

イオン化傾向とはイオンになりやすい指標のことです。

イオン化傾向が小さな金属を含む溶液にイオン化傾向が大きな金属を浸漬すると、イオン化傾向の差から金属が溶解し、溶液に含まれる金属が析出します。

金属イオンを含む溶液に被めっき物を浸漬し、溶解するときに起こる酸化反応によって電子が放出し、金属イオンが還元され、めっき物の表面に金属皮膜が形成される仕組みです。

例として鉄への銅めっきを挙げてみましょう。

硫酸銅の溶液に鉄を浸漬させると、鉄が溶解し鉄イオンになり、電子を放出します。

溶液中にある銅イオンがこの電子を受け取り、銅の皮膜が鉄の表面に析出されます。

この金属同士のイオン化傾向の差が大きいと反応速度が早くなり、反応が速すぎると低品質な仕上がりになりますので、置換めっきの際には反応のコントロールがとても重要です。

還元めっき(非触媒・自己触媒)

還元めっきとは、還元剤の作用によって金属皮膜を析出させる方法です。

銅やニッケルなどのめっき金属が自ら触媒になる事から自己触媒めっきとも呼ばれています。

自己触媒型以外の種類として、非触媒型(銀鏡反応)もあります。

工業目的では一般的によく使われており、無電解めっきというとこの自己触媒作用による「無電解ニッケルめっき」を思い浮かべる方も多いようです。

そのため、無電解めっき=無電解ニッケルめっきとお考えになる方も多くいらっしゃいますが、実はニッケルだけではなく、析出させる金属にも種類があります。

自己触媒型の主な種類

自己触媒型の主な種類について解説いたします。

前述した通り、自己触媒型で最も多く使用されている種類は「無電解ニッケルめっき」ですが、ニッケル以外にもたくさんの種類があります。

析出する金属皮膜によって、付与できる特性や機能が違うため、用途に合わせて種類を選択します。

ここでは、代表的な自己触媒型の種類をご紹介いたします。

無電解ニッケル-リンめっき

工業目的では、最も一般的に使われています。

無電解ニッケル‐リンめっきの種類はリンの含有量の違いで3種類あります。

| 低リンタイプ (含有率:1~4%) |

硬度が高く、耐摩耗性に優れています。 他の種類と比較し、耐食性は劣ります。 |

| 中リンタイプ (含有率:5~10%) |

低リンタイプと高リンタイプの中間的な性能です。 他の種類と比較しバランスも取れているので汎用性が高いといえるでしょう。 |

| 高リンタイプ (含有率:11~13%) |

耐酸性と耐食性に優れています。 |

リンの含有率によって、特性が異なりますので用途に最適な種類を選択すると良いでしょう。

どのタイプを選ぶかで迷われましたら、当社の営業スタッフが用途をお伺いし、最適なめっきの種類をご案内いたしますので、お気軽にご相談ください。

無電解ニッケル-ホウ素めっき

無電解ニッケル-ホウ素めっきは、ニッケルめっきの一種であり、溶液にホウ素が0.2~1%含まれており、無電解ニッケル-ボロンめっきとも呼ばれています。

この種類は高い硬度と優れたはんだ付け性、耐摩耗性を備えており、自動車や医療機器など、さまざまな分野で幅広く活用されています。

特にはんだ付け性が優れているため、電子部品などにおいて金めっきの下地としても利用されています。

ただし、使用する薬品のコストが高く、めっき液の厳密な管理が求められます。

そのため、加工コストは一般的なめっきに比べて高めになる傾向があります。

しかし、その高性能なスペックから、要求水準の厳しい場面での使用に適しています。

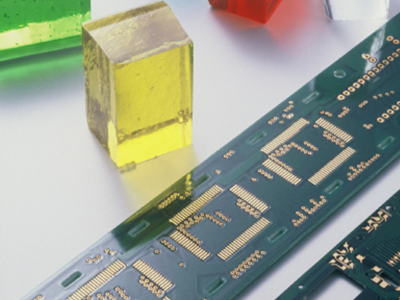

無電解銅めっき

無電解銅めっきは、優れた導通性が特徴です。

めっき液の温度が比較的低く、基材への熱負荷が低いため、変形しやすいプラスチックにも適用できます。

電気を使わずに行われるため、導電性のない素材を導電化するための下地処理に適しています。

複雑な形状にも均一に加工ができ、絶縁体への導電性の付与のほか、基板のスルーホールやビルドアップ基板、そして電子機器の電磁波シールド等の目的で使用されています。

こちらの記事でも詳しく紹介しております。

無電解銅めっきの仕組みや用途を解説! 当社の採用事例も紹介いたします

当社の事例も紹介しておりますので、是非ご覧ください。

無電解金めっき

無電解金めっきは、シアン浴とノーシアン浴に分けられ、一般的にはシアンタイプの無電解金めっきが多く使用されています。

美しい色合いの他、高い導電性、はんだ付け性、低接触抵抗、ボンディング性を求める時に使用されます。

無電解金めっきは薄付けする場合は置換型を、厚付けする場合は自己触媒型と、膜厚によって方法が異なります。

無電解金めっきは半導体などで多く使われており、当社でもプリント配線板上へのNi-Au、Ni-Pd-Auなど、最終表面処理加工を承っております。

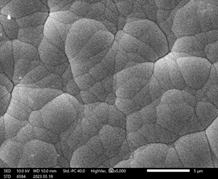

無電解パラジウムめっき

無電解パラジウムめっきは、高コストの金めっきの代替金属として使用されてきた技術で、良好な耐食性、はんだ付け性、そして高い導電性が特徴です。

※Pd表面SEM観察結果

金に近い性質を持っており低価格だったので、これまで価格を目的として採用されるケースが多かったのですが、近年は無電解パラジウムめっきならではの特性が注目されています。

環境問題への対応として接合材料の鉛フリーが進んでいますが、従来のNi-Auめっきにて、はんだ付け性の劣化が問題となっています。

この問題に対し、金めっきの下地として、ニッケル上に無電解パラジウムめっきを施すことで、ニッケルの拡散を防止する事ができます。

また、ICチップの回路接合として金が使われていましたが、金の価格は高いため、無電解パラジウムを施した銅線も活用されています。

このように、無電解パラジウムめっきは近年は新しい用途として選ばれつつあります。

無電解めっきのメリット・デメリット

無電解めっきのメリットやデメリットとは、どのようなものなのでしょうか。

これまで無電解めっきの種類、そして自己触媒型の種類(ニッケル、銅など)を詳しくご紹介してまいりました。

ここでは無電解めっきのメリットとデメリットについてご紹介します。

| メリット | ・均一な膜厚で皮膜を形成 ・複雑な形状でもムラなくめっきできる ・プラスチックなどの絶縁体にもめっきできる |

| デメリット | ・めっき液の厳しい管理 ・析出時間が長い ・薬品が高価 |

プラスチックのような絶縁体には電気めっきができません。

ですが、無電解めっきをすることで導電性が付与され、絶縁体の素材が金属と同様になるため、電気めっきが可能となります。

このため、プラスチックなど絶縁体の用途の幅が広がるという点も無電解めっきのメリットと言えるでしょう。

金属からの置き換えが可能となる技術なので、製品の軽量化などが求められる分野にて注目されています。

プラスチックめっきについて、こちらの記事でも詳しく紹介をしております。こちらも是非ご覧ください。

樹脂めっき加工とは?製品に美観・機能を与え、ニーズに応える当社の技術を紹介

数多くのメリットがある無電解めっきですが、一方で「液の管理が難しい」「析出時間が長い」といったデメリットもあります。

電気めっきとの違いについて

電気めっきとの違いは、「電気を使うかどうか」です。

無電解めっきは化学反応を利用する方法で、電気めっきは、電気を利用した方法です。

前述しましたが、電気めっきは電気を使う為、プラスチックやセラミック絶縁体には加工する事ができません。

このため、絶縁体にめっきするためには、最初に下地として無電解めっきを行います。

電流分布の影響を受けるため、全体的に均一な膜厚で皮膜を形成することが難しいという点も電気めっきの特徴であり、無電解めっきとの違いと言えるでしょう。

パイプなど複雑な形状の場合、一部が無めっきになってしまうこともありますので、被めっき物の形状には注意が必要です。

塚田理研は様々な無電解めっきに対応!プラスチックめっきは当社にご相談ください

今回のコラムでは、無電解めっきには様々な種類があり、種類ごとに特徴をご紹介いたしました。

当社では、ニッケルはもちろん、銅、金、パラジウムなど、様々な種類の無電解めっきに対応しておりますので、プラスチックめっきであれば幅広くお任せいただけます。

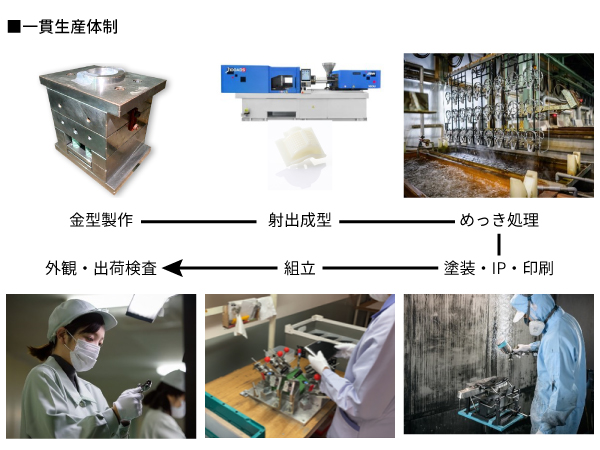

当社のめっきは全自動にて行っており、最新の機器と確かな技術、検査体制、そして徹底した生産管理システムで工程内の不良ゼロを目指しております。

また、金型作製から組立てまで一貫して対応可能なシステムを導入している為、製品精度を高め、短納期、低コストを実現する事が可能です。

一般的なプラスチック素材の他、難めっき材と言われているエンプラ、スーパーエンプラ等、プラスチックであれば幅広い素材に対応いたしております。

なお、ABS樹脂へのめっきについてはこちらでも解説しておりますので、あわせてご覧ください。

めっきができるかどうかわからない、新しい素材への試作を1点から対応しておりますので、ご希望がありましたらまずはお問い合わせください。

また、塗装や表面のニュアンス(サテン調など)の表現も得意としておりますので、意匠性の高い製品もお任せいただけます。

プラスチックめっきの老舗メーカーとして、高品質で安定性のある加工技術を提供しておりますので、課題がありましたらお気軽にご相談ください。

【お問い合わせ先】

本社:0265-82-3256

東京営業所:042-444-1287

刈谷オフィス:050-6868-2912

お問い合わせフォームはこちら

※個人のお客様からのご依頼は、ご要望に沿いかねます。