無電解ニッケルめっきの硬度、特徴や種類について塚田理研がご紹介

無電解ニッケルめっきの硬度、特徴や種類について解説いたします。

無電解ニッケルめっきはニッケルの皮膜を析出する方法のひとつです。

電気めっきと異なり、無電解ニッケルめっきには様々なメリットがあるため、様々な用途で使われている技術です。

今回は無電解ニッケルめっきの特徴のひとつである「硬度」をテーマに、無電解ニッケルめっきの概要や種類、硬度について、表面処理メーカーの塚田理研がご紹介します。

是非ご参考にご覧ください。

無電解ニッケルめっきとは

無電解ニッケルめっきとは、どのようなものか、ご存知でしょうか。

無電解ニッケルめっきとは、無電解めっき処理にてニッケルの皮膜を析出するめっき技術のことです。

無電解めっきは、電気を使わずに化学的還元反応でめっき処理を行う方法を指します。

代表的な特徴は以下の通りです。

- 電気を使わず、浴中で発生する還元反応によってめっきする

- 電気めっきと異なり、複雑な形状にもめっきできる

- 膜厚が均一で、厚付けも可能

- 樹脂等の電気を通さない素材にもめっきが可能

この無電解めっきにてニッケル皮膜を析出させる方法が無電解ニッケルめっきとなります。

ニッケルめっきは耐食性、硬度に優れ、一般的によく使われています。

私たちの生活に身近なものといえるでしょう。

種類について(リン、ホウ素など)

無電解ニッケルめっきにはいくつかの種類があり、それぞれ特性が異なります。

無電解ニッケルめっきの種類

- リンタイプ(低リン・中リン・高リン)

- ホウ素タイプ

- 複合めっき

- 多元合金めっき

このようにいくつかの種類がある無電解ニッケルめっきですが、一般的に無電解ニッケルめっきというと、リンタイプを指すことがほとんどです。

リンタイプは低リン・中リン・高リンに分類されますが、これらはリンの含有量によって分類されており、それぞれ性質が異なります。

| 低リン | リン含有率は1~4wt%。

耐摩耗性、耐アルカリ性に優れ、特殊素材への密着性が良好だが、耐食性には劣る。 |

| 中リン | リン含有率は7~9wt%。

耐食性・防食性があり、皮膜光沢に優れている。析出速度があり、扱いやすさから一般的によく使われている。 |

| 高リン | リン含有率は11~13wt%。

耐酸性、耐食性に優れており、熱処理後も非磁性という磁気特性を持つ。析出速度は遅い。 |

リンタイプ以外の種類として、ホウ素タイプ(ニッケルボロン)もあります。

ホウ素がニッケル皮膜に含まれており、純Niに近く、クロム皮膜と同じくらいの硬度を与えることができます。

その他、無電解ニッケルめっきの種類として、微粒子を共析させる複合(コンポジット)めっき、異なる金属を共析させる多元合金めっきなどがあります。

このように、無電解ニッケルめっきには種類によって特性が異なりますので、用途によって種類を選ぶことをおすすめいたします。

弊社、塚田理研では、お客様のご要望や用途を丁寧にヒアリングし、最適なタイプをご提案いたします。

どの種類を選定するか等、表面処理に課題がありましたらお気軽にご相談ください。

無電解ニッケルめっきが可能な素材

前述しましたが、無電解めっきの大きな特徴のひとつとして、樹脂(プラスチック)などの非金属にも処理ができるという点が挙げられます。

樹脂であれば、80℃以上の耐熱性を持ったものであれば処理が可能です。

(※酸性タイプの無電解めっきの場合)

電気を通さない素材にもめっきできるため、樹脂に下地として無電解ニッケルめっきを施し、その上に電気めっきを施すことが可能となります。

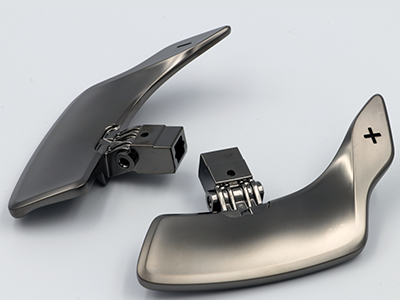

また、無電解ニッケルめっきは、樹脂に金属と同等の機能性(耐食性、導電性、耐摩耗性等)や美観を与えることができるため、これまで金属で作られてきた部品をプラスチックに置き替えることが可能です。

プラスチックは金属と比べるととても軽いので、EV車や電子機器など、製品の軽量化を実現するというメリットがあるため、無電解ニッケルめっきは近年、需要が高まっているめっき技術といえます。

万能に見える無電解ニッケルめっきですが、難めっき材もあります。

難めっき材にエンプラやスーパーエンプラが挙げられ、通常の工程でのめっきは困難です。

難めっき材への加工は、対応可能な表面処理会社に相談する事をお勧めいたします。

弊社ではエンプラ・スーパーエンプラ等、特殊材料へのめっきについて、20年前より専門部隊にて前処理工程の開発を行ってまいりました。

エンプラ・スーパーエンプラへのめっきにも対応しており、実績も多数ございますので、特殊材料へのめっきで課題がありましたら、弊社にご相談ください。

無電解ニッケルめっき(Ni-P)の硬度(低・中・高リン)

無電解ニッケルめっき(リンタイプ)の硬度は以下の表のとおりです。

| 低リン | 中リン | 高リン | ||

| 硬度(Hv) | 熱処理なし | 700 | 550 | 500 |

| 熱処理後

(最大硬度) |

950

300℃×2hr |

950

400℃×2hr |

950

400℃×2hr |

|

※数値はあくまでプラスチック上への無電解Niめっき膜の数値であり、基板への無電解Niの数値は異なりますのでその点承知の上、ご確認願います。

硬度とは硬さの度合いの事を指します。

「硬度のあるめっき」の代表としてクロムめっきがありますが、クロムめっきの一般的な硬度(700~1000Hv程度)と比較してみると、無電解ニッケルめっきの皮膜もタイプや処理によってはクロムめっきに近い硬度が得られることがわかります。

電気ニッケルめっきとの硬度の違い

次に、電気ニッケルめっきとの硬度の違いをご紹介します。

電気ニッケルめっきとの硬度の違い

| 無電解ニッケルめっき | 電気ニッケルめっき | |

| 硬度(Hv) | 500~800 | 150~500 (添加剤によって異なります。) |

※還元剤の種類、添加剤(光沢剤など)の違いなど、諸条件によって性質が異なるため、上記の硬度の違いは目安としてご参考ください。

一般的な数値を目安とし、比較してみると、電気ニッケルめっきよりも約1.6倍ほどの無電解ニッケルめっきの方が硬度が高いことがわかります。

このため、無電解ニッケルめっきの方が耐摩耗性に優れていると言えるでしょう。

めっき後の熱処理(ベーキング処理)について

めっき後の熱処理(ベーキング処理)は、皮膜の硬度を向上させ、様々なメリットが得られます。

- 硬度の向上

- 密着性の向上

- 水素脆性の除去

無電解ニッケルめっきの中リンタイプ(硬度550Hv)の場合、400℃で2時間程度の熱処理で950Hv程度の硬度上昇が可能となります。

※熱処理を行う場合、表面が酸化し変色するため、美観を重要視する製品の場合は推奨いたしません。また、硬度は高くなりますがクラックが発生する可能性があります。

また、密着性の向上、水素脆性を除去する事で、製品の遅れ破壊を防ぐことが可能となります。

硬度・密着性の向上や水素脆性による遅れ破壊の予防を目的で行われる熱処理ですが、必ずしも行う処理ではなく、製品の用途などから必要であるかどうかを検討して、必要がある場合に施します。

熱処理により脆くなってしまう事が課題となる場合は、無電解ニッケルめっきでへの熱処理ではなく、特殊な無電解ニッケルめっきとして、複合めっき(コンポジットめっき)や多元合金めっきをご提案する場合があります。

複合めっきとは、めっき液に析出金属(ニッケル)とは別に微粒子を懸濁させ、めっき皮膜に微粒子を共析させて処理する方法の事です。

微粒子はテフロン、ホウ素、炭化ケイ素、ダイヤモンドなどがあり、共析させる微粒子の特性によって得られる皮膜特性が変わってきます。(硬度、他摩耗性、摺動性など)

熱処理によって製品の品質低下の可能性がある場合は、熱処理ではなく複合めっきを選択する事によってリスクを低減する事も可能です。

複合めっきのほかにも、異なる金属をニッケルとともに共析させ、皮膜特性を付与する多元合金めっきもあります。

弊社では、お客様のご依頼内容を丁寧にお伺いし、硬度などの特性が求められる場合には、熱処理または特殊無電解ニッケルめっきとして、複合めっきや多元合金めっき等、最適な処理方法をご提案いたします。

塚田理研はプラスチックめっきの会社です

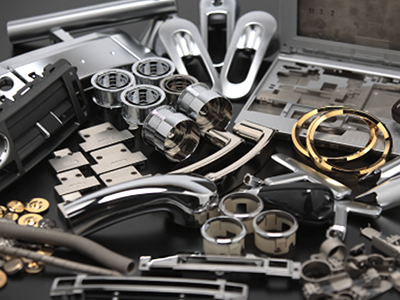

塚田理研は、プラスチックめっきのトップメーカーとして、これまで多くの表面処理の実績を積み重ね、独自技術の開発に取り組んでまいりました。

プラスチックめっきとは、ABS樹脂やPC/ ABSなどの樹脂成形品に、特殊な表面処理化工を施し、電気めっきにより本物の金属を樹脂成形品上へ被覆する技術です。

プラスチックに金属の美観を与えられるだけでなく、金属と変わらない機能性を付与できるほか、金属を樹脂化することで製品の軽量化を実現する事ができます。

また、弊社では80色を超える色調種類が量産対応可能であり、めっき上への塗装を組み合わせる事で、色調の選択は広がるため、機能性と装飾性(美観)の両立が可能です。

小ロット多品種、一点モノや試作加工にも対応、多彩な色調、高密着名めっきを可能としております。

プラスチックへのめっきでお困りの事、課題がありましたら、お気軽に弊社までご相談ください。

金型製作から射出、めっき・塗装まで一貫生産に対応

弊社では、一貫生産システムに対応いたしております。

金型の作成から組立まで弊社内で完結できるため、製品の精度を高め、発注や管理などの業務負担の軽減、短納期、低コストを実現いたします。

弊社は表面処理メーカーとしてこれまで多数の実績を積み重ねてまいりました。

各工程にて、徹底した管理を行っておりますので、ご安心してワンストップでご依頼いただけます。

業務負担の軽減、コスト削減等のご要望がありましたら、是非ご相談ください。

難易度が高いめっき(エンプラ・3Dプリンター造形物等)もご相談ください!

金属に匹敵する強度や耐食性のある、エンジニアリングプラスチックやスーパーエンプラという、特殊樹脂成形品へもめっきが可能です。

めっきを施すことで、電磁波シールド特性を付与したり、剛性や導電性など、機能性を向上させることができます。

また、めっきできない(またはめっきしても剥がれやすく強度向上に不向き)特殊素材である「3Dプリンター樹脂」にも対応可能です。

弊社で独自に開発したTP-3D工法により、3Dプリンター樹脂にも本物の金属感や強度向上、機能性の付与などができるようになりました。

弊社の塗装技術と組み合わせることにより、更に意匠性の幅を広げることができます。

このほかにも「こんなものにも対応できる?」といったご相談も大歓迎です。

まずはお問い合わせください。

プラスチックへのめっきは塚田理研にお任せください

プラスチックへのめっきの事なら、塚田理研にお任せください!

今回は、「無電解ニッケルめっき」の概要、そして硬度についてご紹介しました。

無電解ニッケルめっきは、高い硬度をもち、耐食性、耐摩耗性に優れていることをご紹介しました。

複合めっきを選択する事で、更なる硬度の向上も実現できますので、ご要望に応じて最適な手法を提案いたします。

弊社、塚田理研はプラスチックめっきのパイオニアとして、これまで自動車関連、住設関連、電子部品関連、精密部品関連など、様々な業界のお客様よりご依頼を頂いております。

加飾性のあるめっきは勿論ですが、シールド性や放熱、硬度、剛性、導電性など、機能性を付与した機能めっきのご依頼も多く頂いております。

他社に無い多品種小ロット生産や多彩な種類のめっき、試作一点から対応いたしております。

今回ご紹介した無電解ニッケルめっきをはじめ、めっきに関するご質問・ご相談などお気軽にお問合せください。

お問合せについて

下記のお電話、またはお問合せフォームより、お気軽にお問合せください。

本社:0265-82-3256

東京営業所:042-444-1287

刈谷オフィス:050-6868-2912

お問い合わせフォーム