無電解ニッケルめっきは膜厚が特徴!めっきについて解説します

無電解ニッケルめっきの膜厚は、製品の品質に関わる重要なポイントです。

誤った知識でモノづくりをしてしまうと不良品の発生につながるため、モノ作りにおいて素材や加工に関する知識は必要です。

今回ご紹介する無電解ニッケルめっきも、めっきの特徴を踏まえた上で、適切な種類や膜厚を選択しているかどうかが重要になります。

今回の記事は、無電解ニッケルめっきの特徴や電気ニッケルめっきとの違い、そして品質に影響を及ぼす膜厚について、プラスチックめっきの塚田理研が解説します。

設計や加工するときの再確認としてご参考ください。

無電解ニッケルめっきとは

無電解ニッケルめっきとはニッケルめっきの1種です。

めっき液中の化学的反応を使ってめっきする「無電解めっき」技術によってニッケルを析出させるので、無電解ニッケルめっきといわれています。

ニッケルめっきには、無電解ニッケルめっきの他にも電気を使う「電気ニッケルめっき」もあり、どちらも用途に応じてよく使われている技術です。

無電解ニッケルめっきには多くの利点があり、様々な分野、用途で使われています。

ここでは、無電解ニッケルめっきの特徴(メリット・デメリット)、そして電気ニッケルめっきとの違いについて、解説します。

均一な膜厚が特徴の無電解めっきの1種

無電解ニッケルめっきには以下の4つの特徴が挙げられます。

- 均一な膜厚

- 複雑な形状、非導電性素材にも対応

- 機能性に優れている(耐摩耗性、硬度、耐食性が良好)

- 厚付けできる

無電解ニッケルめっきの一番の特徴は、膜厚の均一性です。

※膜厚とは、めっき皮膜の厚みの事です。

膜厚が均一なので、寸法精度が求められる場合に無電解ニッケルめっきは最適です。

また、膜厚に厚みをだすことができるので、ピンホールの発生を少なくできる点もメリットのひとつといえるでしょう。

無電解ニッケルめっきは非導電性素材にもめっきできるため、プラスチック素材への対応も可能です。

無電解ニッケルめっきを下地として使うことで、非導電性素材(プラスチックなど)に導電性をもたせる事ができるため、その上に電気めっきを行うことが可能となります。

プラスチックへのめっきにおいて、無電解めっきは必要な技術といえるでしょう。

無電解ニッケルめっきの特徴につきましては、次の記事でも解説しておりますのであわせてご覧ください。

メリットとデメリット

無電解ニッケルめっきには前述した通り、多くの特徴があります。

これらの特徴は無電解ニッケルめっきのメリットとも言えるでしょう。

均一な膜厚や被めっき物が絶縁状態であっても加工ができるなど、多くのメリットがありますが、以下のデメリットもあります。

- めっきに時間がかかる

- 厳しいめっき液の管理が必要

電気ニッケルめっきと比べると、無電解ニッケルめっきは加工に時間がかかります。

めっき液に漬ける時間と膜厚は比例するため、無電解ニッケルめっきで膜厚に厚みを出す場合はより時間がどうしてもかかってしまいます。

また、めっき液について、金属用・プラスチック用どちらにも共通する事ですが、めっき液には寿命があります。

どちらも薬品の補充によって構成されており、金属イオンや還元剤の分解生成物が溜まると液が劣化し、加工速度が落ちるほか、最終的にはめっきできなくなります。

めっき液の管理担当者は変化があった場合はすぐに対処するなど、厳しい管理が求められます。

弊社では、液の安定管理のため、最新の観測装置や自動分析機、信頼性試験機を導入しております。

巧みな技術と最新の装置の導入、徹底した管理で、お客様にご満足いただける品質にて提供いたしております。

電気ニッケルめっき(電解めっき)との違い

電気ニッケルめっきとの違いは、以下のふたつが挙げられます。

- めっき方法による違い

- めっきの成分

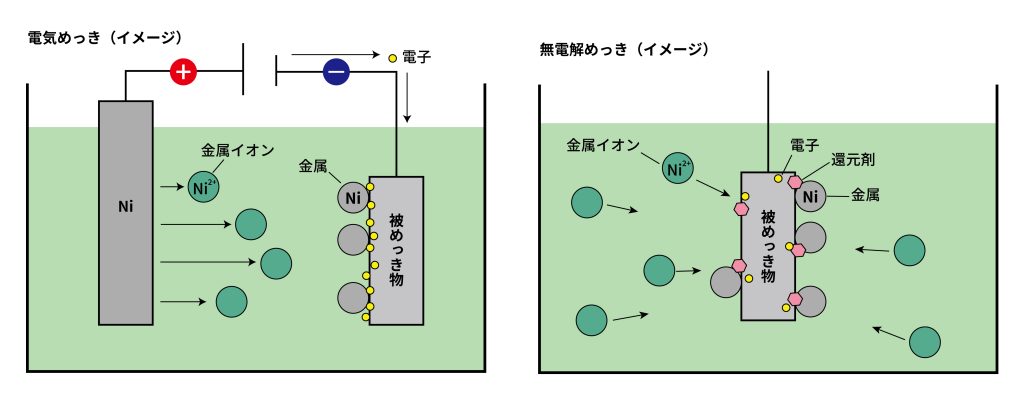

ひとつめの違いは、「電気めっき」と「無電解めっき」というめっき方法による違いです。

電気めっきと無電解めっきの違いを簡潔に説明すると電気を使うか、薬液による化学反応を使うかという点であり、この違いがニッケルめっきにも当てはまります。

電気めっきの場合は電気を使う為、被めっき物は導電性の表面状態である必要があり、絶縁状態では使用できません。

また、電流分布の影響を受けるため、膜厚にムラが生まれてしまうのも特徴です。

それに対して無電解めっきは前述した通り電気を使わないので、絶縁体にもめっきができますし、複雑な形状であっても均一な膜厚でめっきができます。

もうひとつの違いとして、めっき皮膜の成分が挙げられます。

同じニッケルめっきですが、実は方法が違う為、めっき皮膜の成分が異なります。

電気ニッケルめっきの皮膜はニッケルが99.8%以上と高純度ですが、無電解ニッケルめっきは合金めっきになるため成分が異なります。

リンなどが含まれているため、無電解ニッケルめっきの方が耐久性、耐摩耗性に優れていると言えるでしょう。

もし、「どちらの方法でめっきするか検討中」ということでしたら、被めっき物の形状、素材、そして用途に合った方法を選択することをおすすめいたします。

無電解ニッケルめっきの種類

無電解ニッケルめっきは使う還元剤などによって、無電解ニッケルボロンめっき(ホウ素)や、無電解ニッケルリンめっきなどの種類があります。

一般的によく使われているのはリンタイプのため、ここでは無電解ニッケルリンめっきの種類をご紹介します。

リンタイプも含まれているリンの量によって3つのタイプに分類され、特性が異なります。

・低リンタイプ(リン含量:1~4%)

硬度が高く、耐摩耗性に優れています。その一方で耐食性に劣るというデメリットもあります。

・中リンタイプ(5~10%)

3つのタイプの中で最もよく使われています。耐食性や耐摩耗性、はんだ濡れ性などが平均的な値を示しています。

・高リンタイプ(11~13%)

耐食性は良好ですが、はんだ付け性に劣ります。

リンの含まれている量で機能性が異なりますので、用途に合わせて最適なタイプを選ぶ必要があります。

弊社では、営業担当者がお客様の用途をしっかりとお伺いし、最適なタイプをご提案いたします。どの種類を使うかお悩みでしたらお気軽にご相談ください。

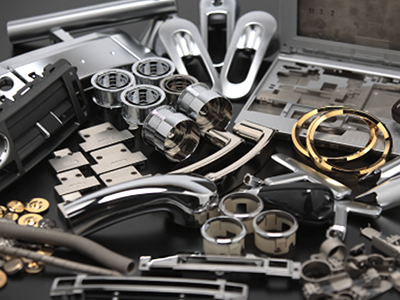

無電解ニッケルめっきの主な用途

無電解ニッケルめっきの主な用途をご紹介しましょう。

無電解ニッケルめっきが持つ耐摩耗性や耐食性、耐薬品性、均一性などにより幅広く利用されています。

- 自動車部品(ピストン、ディスクブレーキ等)

- 時計などの精密機械

- 航空機部品

- プラスチック部品(自動車部品、水栓金具、家電の装飾、電子機器の電磁波シールドなど)

このように、幅広い分野で使われている表面処理なので、私たちの暮らしの中でも非常に身近なものに使われている技術といえるでしょう。

無電解ニッケルめっきの膜厚について

無電解ニッケルめっきの膜厚はJIS規格によって規定されています。

めっきにはいくつかの品質を測る試験がありますが、膜厚の場合は厚さ試験を実施し、以下の表の膜厚に適合している必要があります。

以下の表で膜厚の等級等についてご参考ください。

| 等級 | 素地金属 | 用途 | 最小厚さ |

| 1級 | 鉄及び鉄合金

銅及び銅合金 アルミニウム及びアルミニウム合金 |

はんだ付け | 膜厚:3μm |

| 2級 | はんだ付け、防食性 | 膜厚:5μm | |

| 3級 | 防食性、耐摩耗性 | 膜厚:10μm | |

| 4級 | 膜厚:15μm | ||

| 5級 | 膜厚:20μm | ||

| 6級 | 膜厚:30μm | ||

| 7級 | 膜厚:50μm |

このように、膜厚に関するJIS規格は7つの等級に分かれています。

膜厚は製品の機能や耐久性にも関わるため、重要なポイントと言えます。

最小膜厚は用途によって違いますので、表面処理会社へ発注される際にはご注意ください。

弊社では、どの程度の膜厚が必要なのかということについてもご相談頂けます。

お気軽にお問い合わせください。

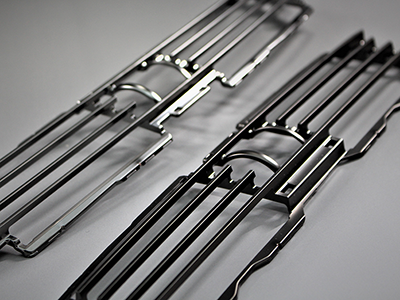

塚田理研はプラスチックへの無電解ニッケルめっきを承ります

弊社、塚田理研はプラスチック素材への無電解ニッケルめっきのご相談を承ります。

弊社は創業1963年、プラスチックめっきのパイオニアとして、これまで数多くの実績を積み重ねてまいりました。

自動車関連、住宅機器関連、電子部品関連、精密部品関連など、様々な業界のお客様からプラスチックめっきのご依頼を頂いております。

今回は無電解ニッケルめっきの概要(特徴や膜厚など)についてご説明しました。

弊社はプラスチックへの表面処理だけでなく、金型の作成から射出成形、めっき、塗装・印刷、組立までを一貫して承れる一貫生産システムに対応しております。

複数の業者に発注する手間が省けますので、煩雑な業務の軽減が可能になります。

また、最近では、樹脂成型品への機能特性付与を目的とした機能めっきのご依頼を多く頂いております。

弊社、塚田理研では、電子機器から発生する電磁波を防止する目的で、プラスチックへの電磁波シールドめっき(EMIシールドめっき)、そしてヒートシンクなど放熱を目的とした部品(エンプラ材)へのめっき加工も承っております。

プラスチックにめっき加工をすることで、金属と変わらない機能を付与できるほか、製品の軽量化やコスト削減が可能です。

無電解ニッケルめっきによるプラスチック材への機能性の付与につきましても是非お気軽にご相談ください。

「こんな素材・形状にめっきできる?」

「こういう色に仕上げたい!」

「一点物の試作加工や、サンプル、小ロットの生産を発注したい」

このようなご要望がありましたら、塚田理研にお任せください。

お客様の用途やご要望を丁寧にお伺いし、最適な表面処理をご提案いたします。

【お問い合わせについて】

表面処理に関するご質問・ご相談は、下記のお電話、またはお問い合わせフォームよりお気軽にお問い合わせください。

本社:0265-82-3256

東京営業所:042-444-1287

刈谷オフィス:050-6868-2912

お問い合わせフォームはこちら