金属代替樹脂(樹脂化)とは?

金属代替樹脂(樹脂化)とは、金属製の部品を樹脂に変更することを指します。

金属代替樹脂には多くのメリットがあるため、自動車業界をはじめ様々な産業で金属代替樹脂が進められています。

当社でも、様々な産業のお客様から金属代替樹脂について多くのご相談が寄せられており、関心や必要性の高さが伺えます。

今回のコラムでは「金属代替樹脂」をテーマに、金属代替樹脂の概要、メリットや注意点について解説いたします。更に、樹脂に機能性をプラスする当社のめっき技術についてもご紹介いたします。

金属代替樹脂(樹脂化)をご検討されていましたら、是非ご覧いただき、ご参考ください。

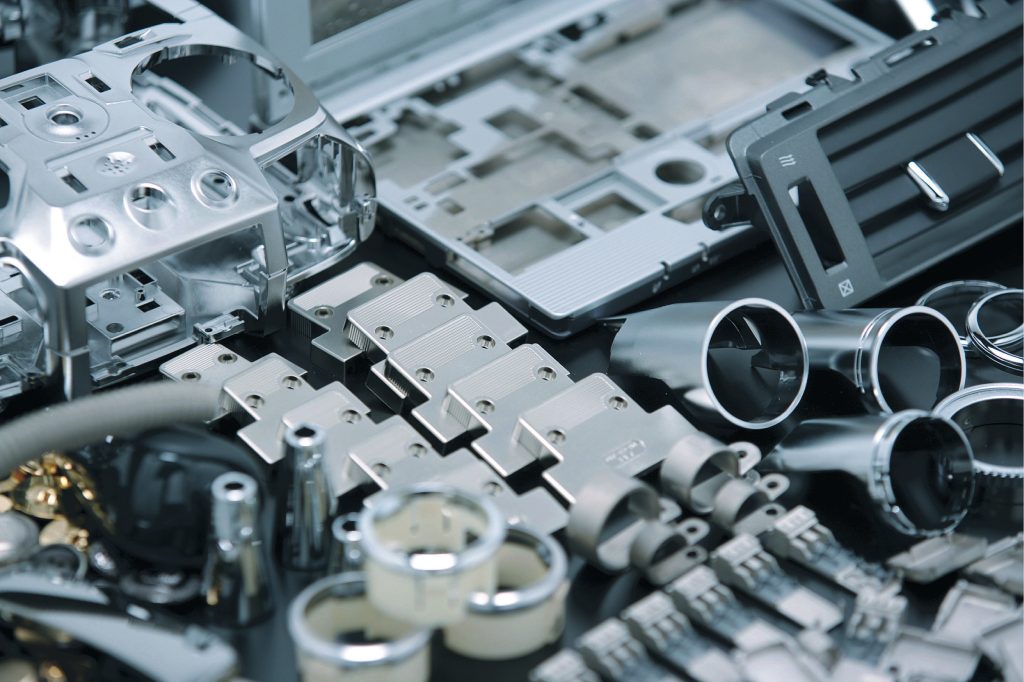

金属代替に使われる樹脂の一例

金属代替に使われる樹脂は、様々な種類があります。

機械の中に組み込んで使用する場合、強度や耐摩耗性などといった機能性が求められるため、そのような用途の場合にはABS樹脂などの汎用樹脂ではなく、高機能なスーパーエンジニアリングプラスチック(スーパーエンプラ)などが使われます。

●金属代替樹脂の例

・ポリカーボネート(PC)

・ポリエーテルエーテルケトン(PEEK)

・ポリアミド(PA)

・ポリフェレンサルファイド(PPS)

・ポリエーテルイミド(PEI)

・ポリエーテルサルフォン(PES) 等

様々な機能を持った素材が、樹脂メーカーより販売されていますので、用途に適した樹脂を選定します。

金属を樹脂に置き換える「金属代替樹脂」のメリットとは?

金属を樹脂に置き換えるメリットは数多くあります。

製品(部品)によって異なりますが、主に以下のようなメリットが挙げられます。

【樹脂化のメリット】

- 製品の軽量化

- 省エネ

- コスト低減

- 量産にも適している

このようなメリットがあるため、自動車産業、航空宇宙産業、エレクトロニクス産業などで樹脂化が注目されており、進められています。当社でも、樹脂化に関するご相談は年々増加していることから、関心の高まりを感じております。

各メリットについて、詳しくご紹介しましょう。

製品の軽量化

樹脂は金属よりも軽いため、金属代替樹脂の採用によって製品の軽量化が可能です。

例えば、鉄から金属代替樹脂(例としてポリカーボネート)に置き換えた場合、鉄の比重(約7.8)に対し、金属代替樹脂の比重は約1.2であるため、約15%程度に抑えることが可能です。

金属の中でも軽い素材であるアルミ(比重:2.7)と比較しても、半分程度の軽さですので、軽量化の手段として樹脂化は効果的な方法であるといえます。

産業機械、自動車などの製品で軽量化を目的とした金属代替樹脂が進められています。

省エネ

軽量化と関連性のあるメリットとして、省エネもあります。

金属代替樹脂による軽量化はエネルギー効率(燃費・電費の改善)の改善にも貢献します。

燃費(または電費)改善とは、少ないエネルギーでたくさん動作できることを指します。自動車で例えると、少ない燃料で長く走行できるようにすることがこれに当たります。

更に、製品が軽くなることで輸送においても、コストダウンや環境負荷の低減にも繋げることができます。

コスト低減

金属よりもコストが低減できる可能性がある点も、金属代替樹脂の大きなメリットです。

樹脂は金属と比べて加工工程が少なく、製造コストを抑えることができます。金属の加工では切削、溶接などの工程が必要となりますが、樹脂は射出成形等の加工のみとなるため、加工工程数が少ないという特徴があります。

さらに、金属に比べて材料費が低い場合が多く、大量生産時のコスト削減にもつながります。(※樹脂の種類によります。)

量産にも適している

樹脂は射出成形で多数個取りも可能であるため、量産に適しています。一度に多くの部品を作り出すことができるため、金属よりも量産に適しているといえます。複雑な形状も射出成形できるため、複数部品の一体化も可能な場合があります。

自動車の内装部品やエンジン部品、スマートフォンやタブレットの筐体など、さまざまな製品において樹脂の射出成形が活用されています。

樹脂を使用することで、生産スピードを向上させつつ、高品質でコスト効率の良い製品の製造が可能となります。

金属部品樹脂化の注意点について

金属部品を樹脂に置き換えることには多くのメリットがありますが、一方でデメリットもあるため注意が必要です。

【樹脂化のデメリット(注意点)】

- コスト低減が見込めない場合もある

- 図面変更の可能性がある

- 金属の機能性を活かした部品では単純な変更は困難

期待していた効果が得られない可能性もあるため、樹脂化を検討する際にはメリットや注意点、素材が持つ特性への理解を深めることが大切です。

ここでは樹脂化の際に注意すべき点についてご紹介します。

コスト低減が見込めない場合もある

最初にご紹介するのは「コスト」に関するデメリットです。

金属代替樹脂にエンジニアリングプラスチック(エンプラ)を選択する場合、コスト面でデメリットが生じる可能性があります。

エンプラは優れた性能を持っていますが、エンプラの種類によっては材料コストが高い場合があります。そのため、コストの低減を目的に樹脂化をしても、期待したほどのコスト低減が見込めないことがあります。

特に高性能が求められる部品では、高機能なエンプラを使用するため、コスト重視の場合は慎重に検討をすることをおすすめいたします。

図面変更の必要がある

部品の素材を金属から樹脂に変更する際、図面の変更が必要になります。

樹脂は金属と性質が異なるため、強度を向上させるリブ等を加えたりする必要があるほか、射出成形の際、金型から外しやすくするため、抜き勾配の設計が必要となります。このような理由があるため、図面変更を行う必要があるのです。

金属から置き換えるための必要な変更とはいえ、図面変更のための時間がかかってしまう点はデメリットのひとつといえるでしょう。

金属の機能性を活かした部品では単純な変更は困難

金属には強度、耐熱性、導電性などといった優れた性質があります。このような金属特有の性質を活かした部品(耐摩耗性や耐熱性、放熱性が要求される部品や、電磁波ノイズ対策として使われてきた部品等)の場合、金属代替樹脂は単純な材料変更が困難な場合があります。

樹脂によっては性質が金属に及ばず、同じように使うことができないためです。

金属の特性を活かした部品の樹脂化を検討する際、金属代替樹脂には要求される性能に十分対応できる金属代替樹脂を検討する必要があります。

また、樹脂の選択だけでなく、めっきや塗装などの表面処理を併用して機能性を付与することも重要です。材質と表面処理の両方を考慮することで、金属の特性を維持しつつ樹脂化のメリットを得ることが可能となります。

塚田理研はめっきで樹脂に機能性を付与します

塚田理研は、めっきで樹脂に機能性を付与するプラスチックめっきメーカーです。

金属代替樹脂には軽量化やコスト低減など、多くのメリットがありますが、機能性や美観が求められる部品等、金属の特性を活かした部品では樹脂化が難しい場合もあります。このような場合に、めっきは有効な選択肢といえるでしょう。

めっきは樹脂に意匠性や様々な機能性を付与することで、金属のように扱うことが可能となります。めっき技術を活用することで、樹脂化のメリットを享受しながらも、金属の特性の維持が可能となります。

【めっきで付与できる機能性(例)】

- 強度

- 導電性(電磁波シールド性)

- 放熱性

- 耐薬品性

- ガスバリア性

複雑な形状にも均一で薄い膜厚を形成するため、寸法精度が求められる部品にも適しています。

当社塚田理研は創業1963年以来、樹脂へのめっきに特化しためっきメーカーであり、加飾めっきや機能めっきに対応しております。金属代替樹脂(樹脂化)の実績も多数あり、自動車、新幹線、航空機などの部品のほか、様々な電子機器で樹脂化の実績があります。

樹脂メーカーとの連携もありますので、金属代替樹脂のご検討の際、素材からのご提案も可能です。一貫生産にも対応しておりますので、お気軽にご相談ください。

意匠性のあるめっき・塗装も得意としております

当社は意匠性のある表面処理も得意としており、意匠性の高い部品も多く手掛けています。

イオンプレーティングや塗装など、様々な表面処理技術を駆使して、見た目の美しさを重視した樹脂化が可能です。これにより、製品のデザイン性を損なうことなく、樹脂化のメリットを活かすことができます。

意匠性と機能性を両立させた金属代替樹脂(樹脂化)をご要望でしたら、ぜひ当社にご相談ください。長年培ってきた巧みな技術と豊かな経験で、お客様のモノづくりをサポートいたします。

金属代替樹脂(金属部品樹脂化)の事例

金属代替樹脂(金属部品樹脂化)の事例をご紹介します。

●VE提案(自動車部品)

自動車の軽量化を目的とした金属代替樹脂のご相談をいただきました事例です。

部品によって必要な機能性に合わせためっきと、意匠性や塗装との組み合わせをご提案いたしました。結果、軽量化はもちろん、モデルやグレードに応じた仕上がりの違いを実現いたしました。

●VE提案

ある部品の樹脂化のご提案事例です。

部品は樹脂化によって一体化するため、当社にてめっき、塗装の両方を実施することでコストの削減が可能となりました。発注先の窓口が当社に一本化され、お客様の業務軽減にも貢献いたしました。

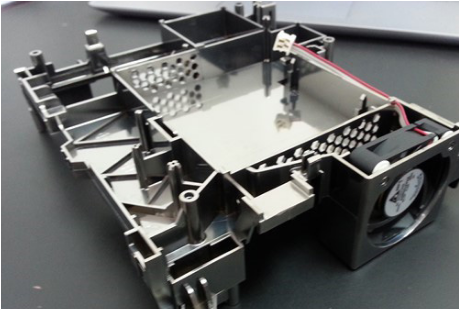

●素材提案、環境負荷軽減(大型機械製品)

製品の軽量化を目的とした樹脂化のご相談事例です。

当初はシンプルに樹脂成形品の製造をご検討されていましたが、電磁波シールド性を持たせる必要がある部品だったため、電磁波シールドめっきをご提案いたしました。更に電磁波ノイズの干渉を防ぐだけでなく、放熱性と剛性を持たせるめっきをご提案いたしました。

また、めっきと合わせて樹脂グレードのご提案もし、製品の性能向上に貢献いたしました。

金属代替樹脂(樹脂化)のご相談は塚田理研まで

金属代替樹脂・樹脂化は、プラスチックめっきの塚田理研までご相談ください。塚田理研はめっき技術を活用した金属代替樹脂に関するご相談に対応しております。

今回のコラムでは、金属代替樹脂の概要、メリット、注意点、そして塚田理研が提供するめっき技術について詳しく紹介しました。

当社は樹脂専門のめっきメーカーとして、豊富な実績、高度な技術によってお客様のモノづくりをサポートいたします。金属代替樹脂(樹脂化)をご検討されていましたら、お気軽に当社までご相談ください。

【お問い合わせ先】

本社:0265-82-3256

東京営業所:042-444-1287

刈谷オフィス:050-6868-2912

お問い合わせフォームはこちら