めっきの膨れの対策とは?塚田理研が解説します

めっきの膨れ対策は、製品の品質や安全性の向上において重要です。

めっきの膨れとは、めっきされた表面が不均一に膨れ、素地から剥離している状態を指し、製品の外観や機能に重大な影響を及ぼします。

膨れは、素地とめっきとの間に存在する水分やガスによってめっきの一部が遊離する現象であり、大小さまざまな形状が形成されます。

また、膨れは、めっき成膜時に生じるとは限らず、成膜後に問題がなかったとしても、使用環境によっては時間が経ってから発生することもあります。

この膨れはさまざまな要因により引き起こされ、精密機器に使用される部品などでは、膨れが発生すると性能の低下や寿命の影響など、様々な問題が生じる可能性があります。

機能面に問題がないとしても、製品を購入したエンドユーザーの立場から見ると満足度の低下の原因になり、メーカーへの信頼度も低下するため、望ましくありません。

膨れや剥がれなどの不具合は、充分な対策を行い、確実に阻止したい加工トラブルといえるでしょう。

膨れなどめっき不良を防ぐためには、レベルの高い工程管理と検査体制を整えている信頼性の高い表面処理会社に依頼をすることが重要です。

このコラムでは、めっきの膨れの原因、そしてそれを防ぐための対策について、プラスチックめっきの塚田理研が解説します。

めっきの膨れを防ぐための対策や、めっき不良を防止する塚田理研の取り組みについても紹介しますので、めっきの品質でお困りでしたらお気軽にご相談ください!

めっきの膨れの多くは前処理の不足による密着不良が原因

めっきが膨れる主な原因は、めっきと素材との間の密着不良です。

この密着不良は、前処理が不十分であることが多くの場合の原因となります。

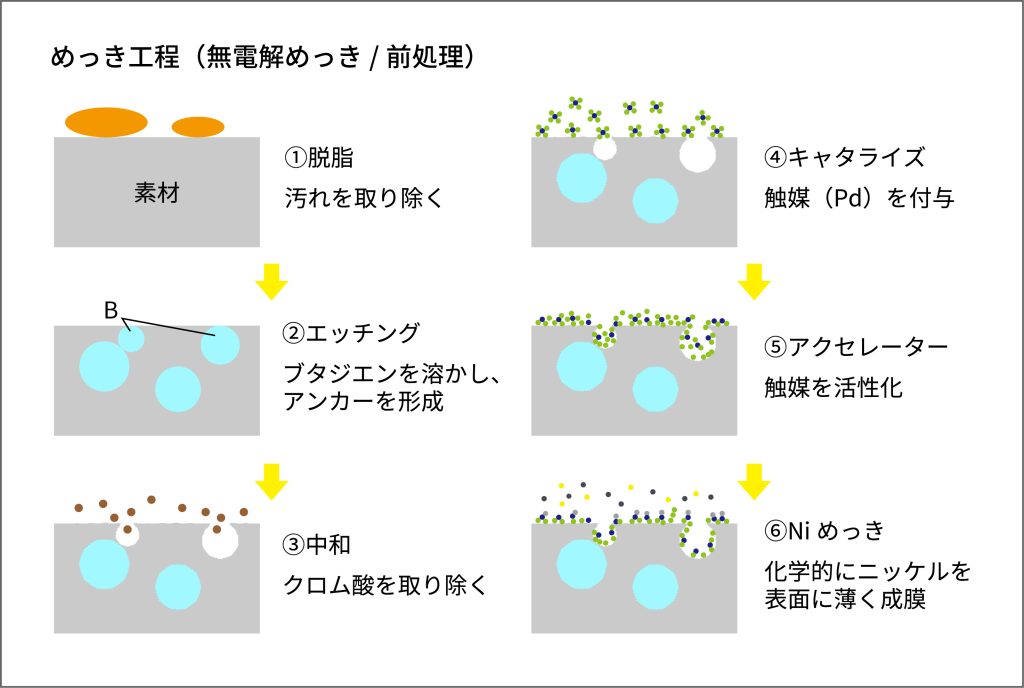

前処理とは、プラスチックめっきの場合、電気めっきを施す前に行う工程です。

めっきと素材との密着性を高める目的で行われ、素材の表面の汚れを取り除き、アンカー形成、触媒の付与、そして無電解ニッケルめっきまでの一連の流れを指します。

前処理が不十分だと、めっきと素材との間の密着が弱くなり、そこから膨れが発生する可能性があります。

めっきされる素材によって表面の状態は様々であるため、その状態に応じた前処理が重要なのです。

めっきの膨れを引き起こすその他の原因

前処理による密着不良の他にも、下地のめっき(銅やニッケルなど)の腐食や製品の保管環境などによってめっきの膨れとなる場合もあります。

(金属へのめっきの場合は、これに加えて素材や、表面処理前に行った加工によって膨れなどの不良が発生する場合もあります。)

めっき工程の不備では、めっき液の管理不足(有機不純物や腐食物の混入など)、不適切なめっき条件、めっき装置の管理不足、水洗不良等が挙げられます。

さらに、めっき後の製品の保管環境(湿度や温度など)が適切でない場合も、めっきの膨れの原因になるケースもあります。

めっきの膨れを防ぐには?【対策方法】

めっきの膨れを防ぐには、どのような対策をとるべきなのでしょうか。

上記の原因の解説でも説明した通り、膨れは素地とめっき皮膜との密着不良に伴い発生する重大な不具合です。

めっきが膨れている部分では素地から皮膜が遊離しているため、膨れを起点として、隣接する部分から剥離してしまう可能性があります。

めっきが剥がれると、本来の目的でもある特性を得ることができませんので、めっきの膨れ対策は非常に重要です。

以下では、めっきの膨れを防止するための主な対策として、2つの対策方法を紹介させて頂きます。

適切な前処理

膨れを防ぐ対策として、適切な前処理を行うことが挙げられます。

めっきの膨れをはじめとする密着不良の多くは、十分な前処理が行われていないことが原因で発生します。

金属へのめっきの場合、汚れや錆などが付着している部分では、素地とめっきとの密着性が不十分であり、膨れが生じやすくなります。

そのため、密着性を向上させるためには、前処理によって表面の付着物を除去するなどの対策が必要で、素地の材質によって適切な処理方法を選択することも重要な対策です。

素地が金属の場合は、脱脂洗浄や酸洗浄により汚れや錆を除去することが多く、プラスチックめっきの場合には、脱脂洗浄や酸洗浄などの洗浄の他、適切なエッチング処理や下地めっきを厚くつけることが対策として挙げられます。

素地の改善

素地が金属の場合、割れなどの欠陥がある素地に成膜すると、欠陥に水分やめっき液などが侵入し、膨れなどの密着不良の原因になります。

そのため、研磨やブラストなどで素地の表面調整を行い、欠陥を取り除きますが、バレル研磨の研磨粉やブラストのメディアが表面に残留することもあるので、表面調整後には付着物がないことを確認することも重要です。

プラスチックへのめっきの場合、素地の状態や成形条件によって膨れが発生する場合があります。

これらは膨れの原因や対策の一例ではありますが、ご参考ください。

※ここでご紹介している対策は一例となります。プラスチックのめっきで膨れや密着不良などの課題がありましたら、お気軽に当社にご相談ください。

●素地の状態(吸水・汚れの付着)

素地が吸水していると密着不良の原因になり、密着が弱くなったり、前処理で温度がかかった際に表層が膨れることがあります。

水分は大気中に存在するため、成形前だけでなく成形後も吸水します。

このため、成形前にペレットを十分に乾燥すること、成形後長期間放置しないことが膨れの対策として重要です。

めっき前に乾燥することも可能ではありますが、コストアップや品質不具合リスクが高まりますので、素地を適切に取り扱うことを推奨いたします。

また、成形品表面に汚れがついていると、アンカー形成ができず密着不良になるケースもあります。

洗浄工程はありますが、穏やかな洗浄のため離型剤や油脂、バフ研磨剤が付着していると除去しきれません。

対策として、めっき会社に成形品を支給する場合は、素地に付着物がないか確認されることをおすすめいたします。

●適切な成形条件

成形条件も密着に直結します。

めっきに良い成形条件はサイクルタイムが長くなる条件ですが、その後の品質トラブルリスクが低減しますので、成形品をご支給される場合はプラめっき専業社の推奨する成形条件をお問い合わせください。

また、同じ製品でも部位によって密着の良し悪しがありますので、量産する上では金型構造からの検討が重要です。

塚田理研のめっきの膨れ対策について

塚田理研はプラスチック専門のめっきメーカーとして、多様な素材や製品に対し、高品質な技術を提供しています。

これまで紹介した通り、密着不良は前処理の不足や有機不純物の混入など、さまざまな原因が考えられます。

高品質な製品を提供するために、当社では高い技術力と最新の検査機器(観察装置、分析機器、信頼性試験機)を駆使することによって、工程内での不良ゼロを目指しています。

-1024x769.jpg)

検査体制について、具体的にはめっき液管理、加工後製品の信頼性テストのほか、不具合が発生した場合には迅速な対応、ミクロンサイズの観察など、最新技術を活用しております。

今回ご紹介した「膨れ」などめっきの密着不良という課題への対応力は、当社の強みのひとつです。

当社の膨れなどの不良を防ぐ品質管理について、詳しい情報はこちらのページをご覧ください。

3Dプリンター造形品や、部分的なマスキングなど、膨れや剥がれ等のめっき不良が起こりやすい製品について、独自技術も開発しており、高品質なめっき加工が可能です。

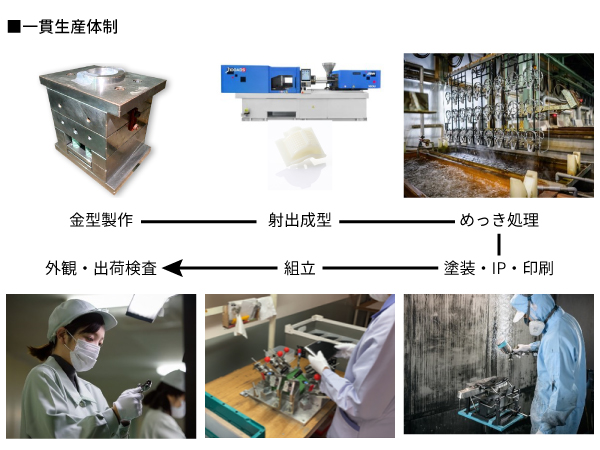

また、当社ではプラスチック製品の金型作成・形成からめっき、塗装まで丸ごとお任せいただける一貫生産体制を整えております。

めっきに適した金型構造のご提案、そして材料であるペレットやめっき工程の管理も徹底しているため、密着性の高い高品質なめっき技術の提供をいたします。

発注や品質管理、工程管理などの煩雑な業務負担の軽減も可能な点も大きなメリットです。

お客様の多種多様なご要望にお応えする事ができますので、プラスチック製品へのめっきで課題がありましたらお気軽にご相談ください。

なお、樹脂めっき加工のプロセスについては以下の記事について解説しておりますので、あわせてお読みください。

樹脂めっき加工のプロセスや弊社の技術についてはこちら

徹底した管理でめっき不良を防止!高品質なめっきは当社にご相談ください

めっきの膨れは、製品の見た目だけでなく、機能性や耐久性にも影響を及ぼす問題です。

今回のコラムでは、膨れが起こる原因や対策の重要性、また具体的な対策方法についてご紹介しました。

高品質なモノづくりのためには、不良が発生しないための対策と、万が一発生した場合に原因究明ができる環境が大切です。

塚田理研では、独自の生産管理システムと最新の観察装置・分析機器を駆使し、めっきの不良(膨れ、剥がれ等)を防ぎ、高品質な製品を提供しています。

当社は、お客様の製品が最高のパフォーマンスを発揮できるよう、高度な加工技術と徹底した品質管理にてめっき加工をいたします。

めっきや、めっき不良に関する問題や対策について疑問がございましたら、何でもお気軽にご相談ください。

プラスチックめっきのトップメーカー・塚田理研が、お客様のニーズに最適な解決策をご提案いたします。

【お問い合わせ先】

本社:0265-82-3256

東京営業所:042-444-1287

刈谷オフィス:050-6868-2912

お問い合わせフォームはこちら

※個人のお客様からのご依頼は、ご要望に沿いかねます。