難素材・特殊素材へのめっき

Plating on Special Material

プラスチックめっきの中でも、エンジニアリングプラスチック(エンプラ)やスーパーエンプラと呼ばれる高強度、高耐熱の金属代替となるプラスチックめっきは難易度が大変高いです。

塚田理研では、高機能プラスチックとして注目を集める、PPS、PBT、LCP、ガラス材など、難めっき材料への様々なめっき処理により、EV(電気自動車)や5Gなどの超高速通信部品への採用が広がっております。 また、最も軽量な実用金属「マグネシウム」へのめっきやVGCF(気相法炭素繊維)素材など、様々な機能性めっきが可能です。

エンプラ(エンジニアリングプラスチック)・スーパーエンプラへのめっき

Plating on Engineering Plastic / Super Engineering Plastic

エンプラ・スーパーエンプラの用途

自動車の軽量化に向けた金属の樹脂化や、航空宇宙、医療機器などへの電磁波対策等に向け、様々な機能性を目的としためっきを行っております。高性能なスーパーエンジニアリングプラスチックやエンジニアリングプラスチック等への高密着なめっき、立体成形物への配線めっき(MID)、電磁波シールドめっき、剛性や摺動性を高めるめっき、最も軽量な実用金属、マグネシウムへのめっき等、様々な機能性めっきが可能です。

また、IOTや5Gなど次世代通信技術向けの金属代替えとして、エンプラのめっき採用が広がっています。 難めっき材料へは表面を強く荒らす工法が用いられますが、当社では独自の工法により、より平滑性が高く、高密着なめっきが可能です。

1点より試作致します。 ぜひお問い合わせください。

エンプラの定義

プラスチックは、大別して2種類に分類されます。熱を加えると流動し、成形が可能となる熱可塑性樹脂も、汎用プラスチックとエンプラに分類されます。

一般的に耐熱性が100℃以上あり、強度が50MPa以上、曲げ弾性率が2.4GPa以上あるプラスチックをエンプラとして、より耐熱性の低い汎用プラスチックと区別しています。

耐熱性がさらに高く、150℃以上の高温でも長期間使用できるものを特殊エンプラまたはスーパーエンプラとしています。

エンプラへのめっき

エンプラやスーパーエンプラは難めっき材と呼ばれ、通常のプラスチックめっき工程(ABS用工程)ではめっきが困難な場合がほとんどです。当社は、20年前より様々な難めっき材料へのめっきトライを行う専門部隊を設け、特殊材料へのめっきを可能とする様々な前処理工程を開発してきました。また、多くの樹脂メーカー様からも新開発したエンプラが多く持ち込まれ、めっき技術を開発してきました。

めっき可能な樹脂一覧

通常プラスチック

ABS、耐熱ABS、難燃ABS、PC/ABS

エンプラ

PC、PBT、PA、SPS、POM、PPE

スーパーエンプラ

PES、PPS、PEI、LCP、PI、PEEK

特殊プラスチック

PC/ASA、PU、光造形材、2色成形材

エンプラやスーパーエンプラはめっきを行うことで、金属代替えとしての性能を大きく向上します。また、欧米を中心に開発が盛んなMIDの(立体成型基板)への開発も行っております。

左記の樹脂、推奨グレード等は、プラスチック難易度別めっき難易度ページへ

プラスチック素材別

めっき難易度

| 通常プラスチック | ABS、耐熱ABS、難燃ABS、PC/ABS |

| エンプラ | PC、PBT、PA、SPS、POM、PPE |

| スーパーエンプラ | PES、PPS、PEI、LCP、PI、PEEK |

| 特殊プラスチック | PC/ASA、PU、光造形材、2色成形材 |

エンプラやスーパーエンプラはめっきを行うことで、金属代替えとしての性能を大きく向上します。また、欧米を中心に開発が盛んなMIDの(立体成型基板)への開発も行っております。

左記の樹脂、推奨グレード等は、プラスチック難易度別めっき難易度ページへ

めっき難易度

開発案件

PA(ナイロン材)へのめっき技術開発

PEI(ウルテム)へのめっき技術開発

PEEKへのめっき技術開発

LCPへのめっき技術開発

PPSへの平滑性保持した強密着めっき技術開発

熱硬化性樹脂への機能性めっき技術の開発

各種エンジニアリングプラスチックへの対低周波電磁波シールドめっきの開発

自動車部品: PA樹脂へのめっき

PA(ナイロン)クランプへのめっき(左)

PEI(ウルテム)への部分めっき(右)

MID(立体成型基板)

PA(ナイロン材)へのめっき技術開発

PEI(ウルテム)へのめっき技術開発

PEEKへのめっき技術開発

LCPへのめっき技術開発

PPSへの平滑性保持した強密着めっき技術開発

熱硬化性樹脂への機能性めっき技術の開発

各種エンジニアリングプラスチックへの対低周波電磁波シールドめっきの開発

自動車部品: PA樹脂へのめっき

PA(ナイロン)クランプへのめっき(左)

PEI(ウルテム)への部分めっき(右)

MID(立体成型基板)

3Dプリンター造形品めっき

Plating 3D Printed Objects

3Dプリンターの低価格化とクオリティー向上により、3Dプリンターを使ったプラスチック造形品の用途が広がっています。3Dプリンター造形方法により、そのプラスチックの種類も多岐に渡ります。

当社では、この3Dプリンター造形品への直接めっき加工技術 (TP-3D Art)を開発しました。

3Dプリンター樹脂はめっきの着かない特殊樹脂であったり、造形方法により巣穴が大きく、一般的な強度のあるめっき加工が難しいとされていました。剥がれやすく薄膜な蒸着方式でのめっきは可能でしたが、樹脂強度向上目的や、より本物の金属感を出すには課題がありました。

当社が開発したTP-3D工法では、特殊な前処理工程により、高密着な下地処理を可能としました。その結果、より強度の高い電気めっき処理が可能となり、本物の金属感、樹脂強度向上、導電性付与、等の様々な付加価値を加える事ができるようになりました。

また、当社の塗装技術との組み合わせにより、よりバラエティーに富んだ色彩の表現が可能となりました。

技術協力 : (株)ストラタシス・ジャパン

3Dプリンタ品への高密着で金属外観の質感高いめっき処理が可能となりました。

技術協力 : (株)ストラタシス・ジャパン

3Dプリンタでの造形による積層目も専用の前処理を行う事で光沢外観にする事が可能です

制作 : (株)ストラタシス・ジャパン、

(有)スワニー、(株)ゼロワープ

3Dプリンタ品への高密着で金属外観の質感高いめっき処理が可能となりました。

TP-3Dの特徴

塚田理研のTP-3D Art工法によるめっき処理は、通常のスパッタなどの乾式めっきに比べ「高密着」「金属外観感の高い」めっきが可能です。

展示会等でのライト照射環境下でも剥がれたり、変色する事がありません。

素材によっては高密着なTP-3D Art工法の対応が不可な場合もございます。当社ではスパッタリングによる薄膜メタライジングも可能です。

(耐食性、密着性はTP-3D Artに劣る)用途、形状に応じて適切なメタライジングをご提案いたします。ぜひお電話、メールにてご相談ください。

形状によりめっき処理が行えない場合があります。また、通常の金型成形品に比べ、めっき後の表面状態が劣る可能性があります。

3Dプリンタで造形してみたけど…こんなお悩みあありませんか?

・何か加飾ができないかな?

・表面を固くできないかな?

・耐食性を向上できないかな?

・摺動性を上げられないかな?…など

当社では、用途に合っためっき方法をご提案させて頂きます!

TP-3Dの特徴

TP-3D実績

FDM用ABS・ウルテム、デジタルABS、アクリル系樹脂、他多数実績ございます。その他の樹脂に関しましても是非ご相談ください。

試作めっき実績素材と工法

| 素材 | ABS、ウルテム、アクリル、PLA、PA12、PBT 等 |

| 工法 | 熱溶解積層方式、光造形方式、粉末焼結方式、インクジェット方式、粉末積層方式 等 |

※溶剤に溶解してしまうタイプの樹脂などもございます。詳細はご相談ください。

※その他素材に関してもテスト実施致します。是非一度お問い合わせ下さい。

マグネシウム(Mg)合金への高耐食性めっき

Plating on Magnesium Alloy

マグネシウムは地球上に資源が多く、実用金属材料中最も軽量な材料です。プラスチックに比べリサイクル性が高く、アルミニウムよりも製造での環境負荷が小さい事から、ヨーロッパを中心に環境への考慮から自動車、携帯、パソコンなどその用途が広がっています。しかし加工性や耐食性(電食)の悪さから、アルミニウムに比べその用途は限定されていました。また近年の加工技術の向上からマグネシウム合金の精密加工が可能となってきましたが、化成処理後に塗装を行う表面処理がほとんどで、めっきによる本物の金属感を得る事が難しい素材とされていました。

塚田理研工業では、長年の装飾めっき技術を基に、外観使用としての装飾性と実用可能な耐食性を兼ね備えたマグネシウム合金へのめっきを開発致しました。腐食に対する高い「信頼性」と不良が出にくい量産性を兼ね備えためっきによる表面処理により、マグネシウム合金の可能性をさらに広げます。

| 外観用途 |

塗装では得る事ができない本物の金属感を出す事が可能です。

また摺動性を必要とする用途に対しても、機能性めっき皮膜による対応が可能です |

| 導電性の付与 |

携帯電話、パソコンなどのノイズ対策には導電性の高いめっき皮膜が適しています。

めっき加工により、陽極酸化に比べ良好な外観と導電性が得られます。 |

| 耐摩耗性 | 塗装に比べてはるかに耐磨耗性に優れています。 |

| 耐衝撃性 | 塗装に比べえはるかに耐衝撃性に優れています。 |

カーボンナノチューブ(VGCF)へのめっき

Plating on Carbon Nanotube (VGCF)

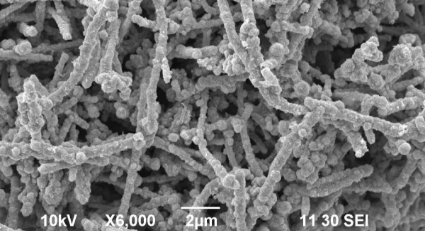

ナノカーボンへの無電解ニッケルコーティングに成功!!

当多用途上展開に期待大!!

当社と信州大学工学部の遠藤守信教授、新井進助教授との連携で「無電解めっき法によるニッケルコーティングナノカーボンの製造技術」の共同開発に成功しました。

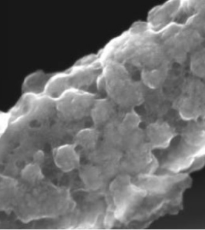

今回開発された技術は、無電解めっきでVGCF表面にニッケル粒子を析出してVGCF/Ni複合体を得ます。これを樹脂に充填すると電磁波シールド性、高い強度を発揮し、高機能のナノ複合材が期待できます。従来量産されているカーボンナノチューブの一つである気相成長法炭素繊維(VGCF)を樹脂に混入すると、界面接合せず分散しないため、機能や強度が劣っていました。今回開発された技術により強度や電磁波シールド性、熱伝導性を高めたり、携帯電話やノートパソコンの筺体(きょうたい)などに使用できます。さらにめっき物の機能を生かした多用途上展開も可能になります。

ニッケルコーティング・ナノカーボン (電子顕微鏡写真)

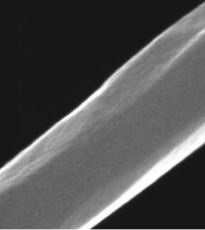

VGCFへの無電解めっきによる特性向上~ VGCFとは~

VGCF(気相法炭素繊維)とは、量産されているカーボンナノチューブのひとつです。

リチウム電池での量産使用実績があり、正極、負極に添加することにより、入出力特性、耐久性が向上します。

VGCF

ニッケルコーティングVGCF

粉体抵抗測定結果

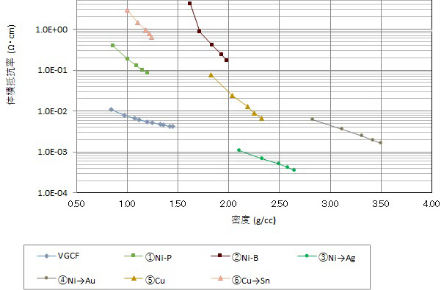

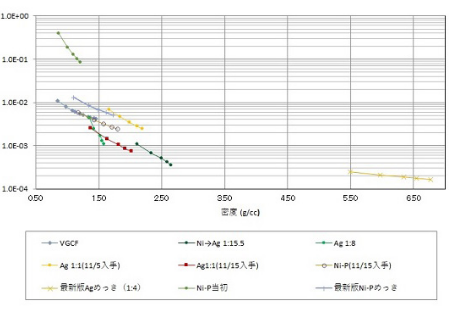

・ VGCFへの無電解めっき処理によりAu,AgめっきがVGCF単体より抵抗値が下がる事を確認(左図)

・ VGCF/Agの重量比やめっき処理の検討により抵抗値が下がる事を確認(右図)

期待される特性と用途

VGCFの本来所持している高強度・熱伝導性・導電性等、機能性を、ニッケルで覆う事により更にアップできます。

特に、金属が付着したVGCFは無処理のVGCFに比べ樹脂への混ざり性が良くなり、また、金属が引っかかることによりVGCFが樹脂から脱落することが防げます。この結果、VGCF樹脂複合材料の機能性が更に高まります。

現在、剛性を要求されるノートパソコン等の筐体にはCFを充填した樹脂が使用されていますが、このCFをVGCFに代替させることで、剛性等の機能を更に高める事が考えられます。

また、ニッケルコーティングされたVGCFを使用した、高機能部品の開発、導電性がアップする特性を活用し、電磁遮蔽性(EMIシールド性)を向上させる分野への活用も期待できます。

ニッケルコーティング・ナノカーボンの用途の一例

剛性、電磁遮蔽性が求められる製品への応用

樹脂コンポジットとすると高剛性、放熱性、電磁遮蔽性が向上します。