機能めっき

Decorative Plating

塚田理研では、樹脂成形品へ様々な機能特性を付与するめっき加工を行っております。

EV(電気自動車)やハイブリット車など、軽量化による走行距離向上に向けた金属の樹脂化や、航空宇宙、医療機器などへの電磁波対策等に向け、様々な機能性を付与したプラスチックめっきを生産しております。 また、高性能なスーパーエンジニアリングプラスチックやエンジニアリングプラスチック等への高密着なめっき、立体成形物への配線めっき(MID)、電磁波シールドめっき、剛性や摺動性を高めるめっき、最も軽量な実用金属、マグネシウムへのめっき等、様々な機能性めっきが可能です。

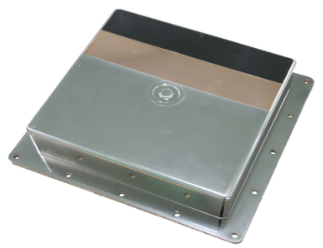

電磁波シールドめっき(EMIシールドめっき)

EMI (Electromagnetic Interference) Sheilding

近年、めっきによる電磁波シールドが改めて脚光を浴びております。

従来より使用されていたOA機器、医療機器への採用に加え、新たな分野として電気自動車(EV、PHV)への採用が増えております。さまざまな電子制御が必要な電気自動車の軽量化を目的とした樹脂化に伴い、高い電磁波シールド特性を付与できるプラスチックへの電磁波シールドめっきが着目されているのです。

塚田理研工業では、従来のOA機器、医療機器に加え、電気自動車や航空事業などの新たな分野の電子機器から発せられる電磁波障害を防止するため、プラスチックへの電磁波シールドめっきを行っています。ノイズを発生する機器からのシールドやノイズから電子機器を保護するめっきなど、ニーズに合わせたシールドめっきをご提案いたします。

電磁波シールドとは

金属の先端に高周波電流を流すと電磁波ノイズが発生し、この電磁波ノイズは電子機器に障害を与えます。この障害を防ぐのが電磁波シールドです。 電磁波ノイズを発生するものの例として電子機器、モーター、配線等があります。

プラスチックに無電解銅1μ、防錆として無電解ニッケル0,25μをめっきする事で、3mmのアルミ板に匹敵する電磁波シールド効果が得られます。

このようなプラスチックへの電磁波シールドめっきは、1985年からパソコン等のOA機器に広く使われてきました。

近年、自動車に様々な電子制御が増えており、多くの電子部品、電子システムが導入されるようになりました。電子化が進む中で、軽量化の要望から、金属部品をプラスチックへと代替する動きは加速し、電子機器のハウジング、フレーム、コネクターにはプラスチックが多く使用されています。これらのプラスチック部品に、電磁波シールドめっきを施すことで、モーター等の自動車部品から発生する電磁波ノイズ、自動車の電子機器が外部からの影響を防ぐことを可能とするのです。移動体である自動車は、振動や温度等おかれる環境が様々でそれらの環境に耐えられる品質が必要とされており、電磁波シールドめっきの被膜性能も今まで以上の性能向上が求められています。

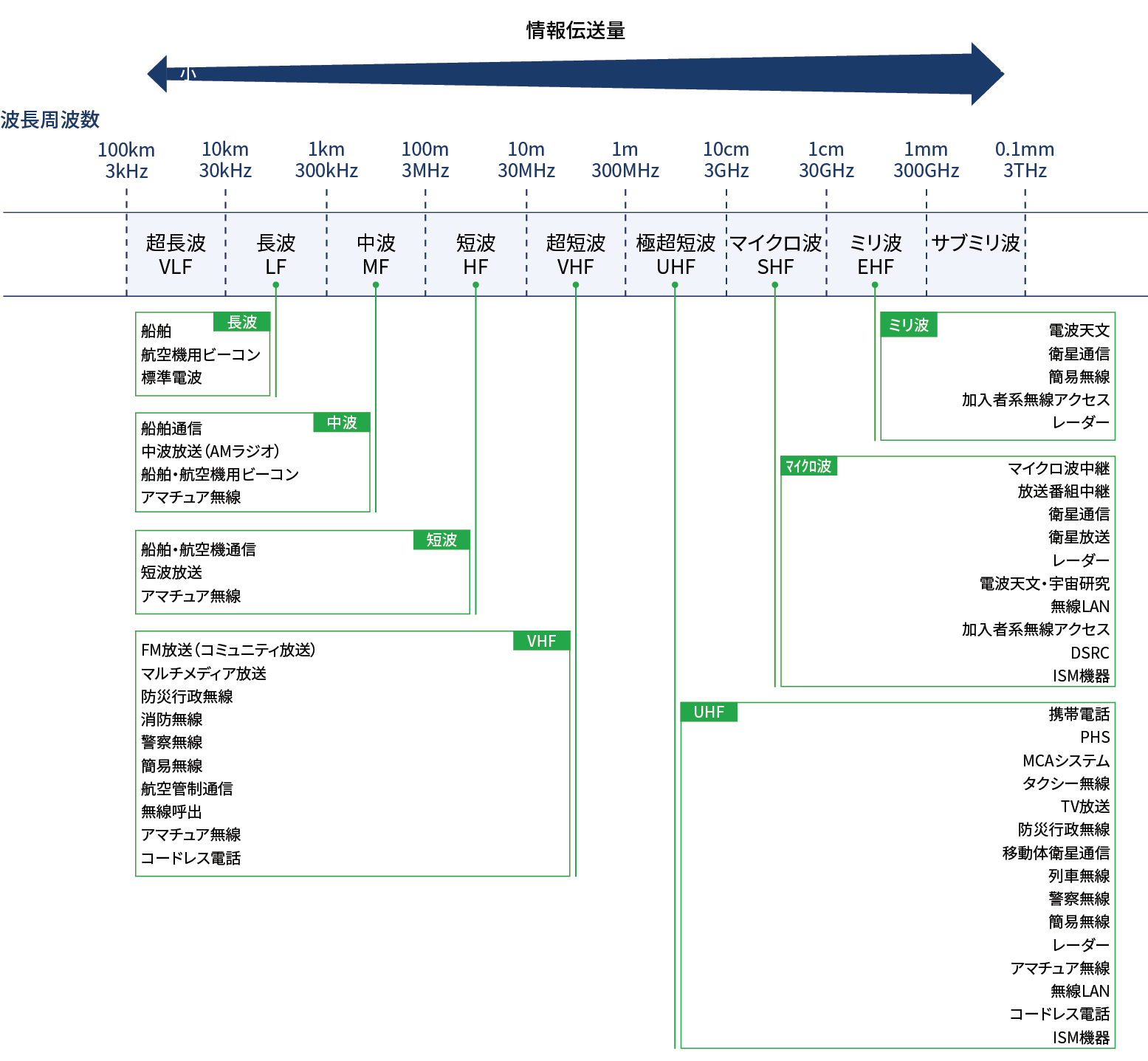

世の中の電磁波

電磁波シールドめっきの特徴

・金属を使った電磁波シールドに比べ、軽量化に貢献します。

・30MHz-6GHzの周波数帯で金属と同等かそれ以上の高いシールド効果を示します。

近年では、次世代自動車の軽量化や燃費向上の手段として、プラスチックへの電磁波シールドめっきが注目されています。その他様々な評価・テストを行っております。このページに記載した素材以外でもテストから実施させて頂きますので、是非一度お問合せ下さい。

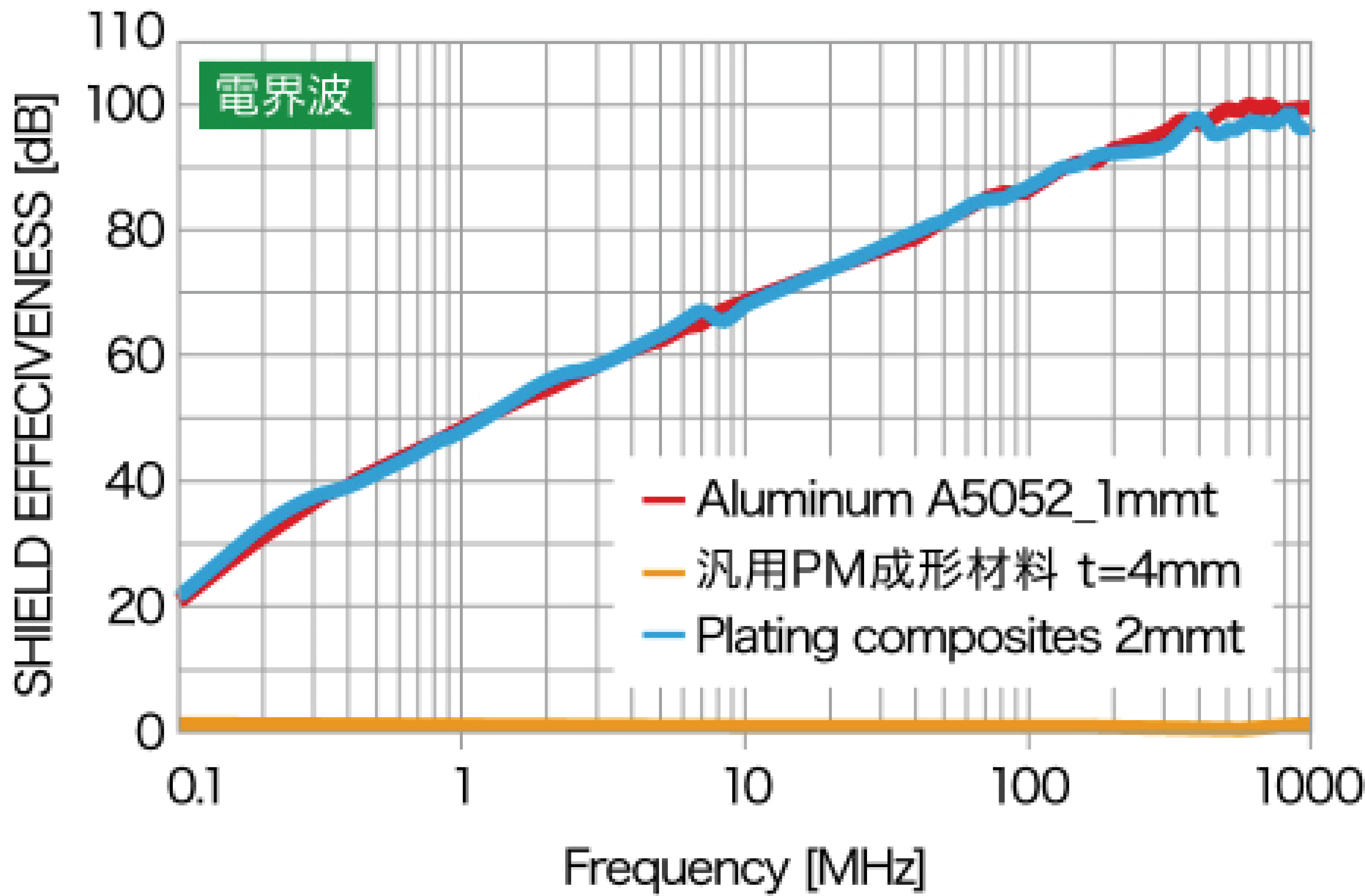

電磁波シールドめっきの効果

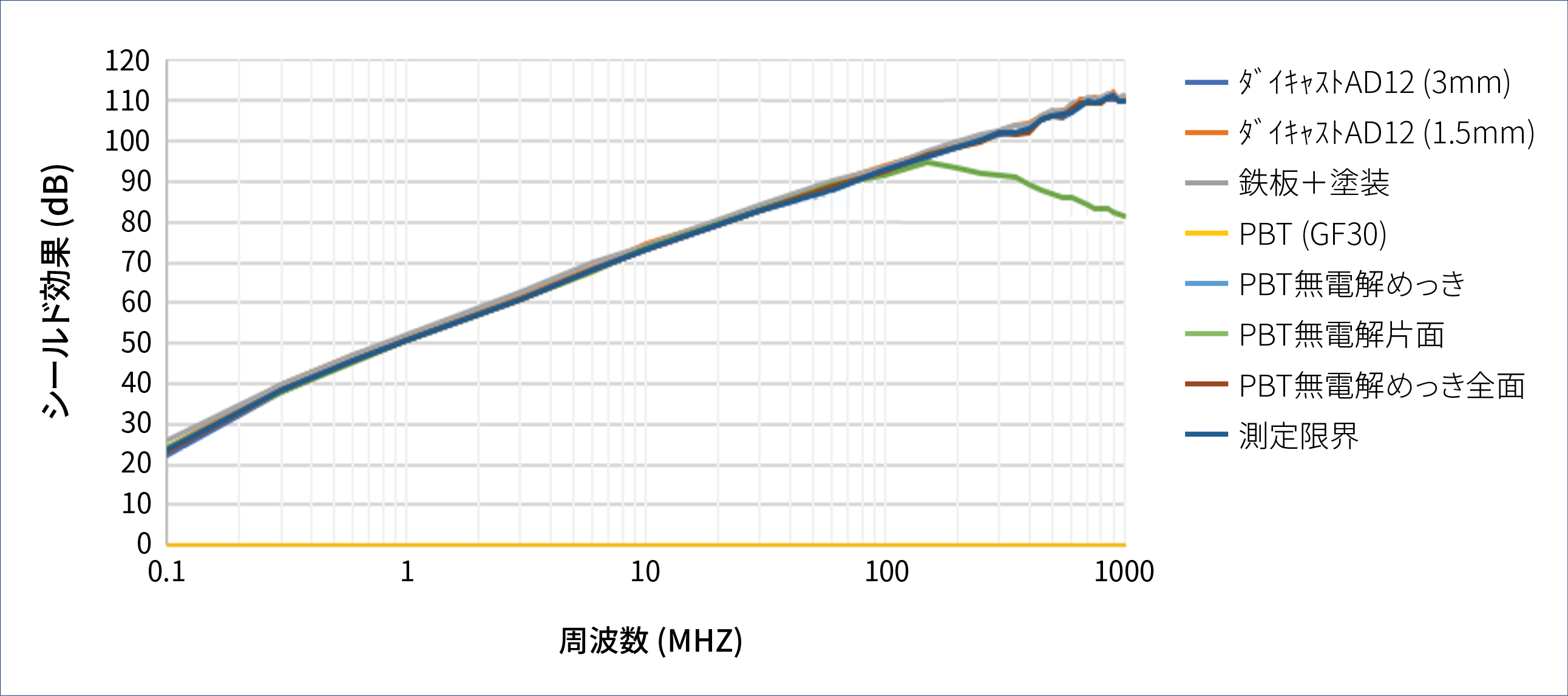

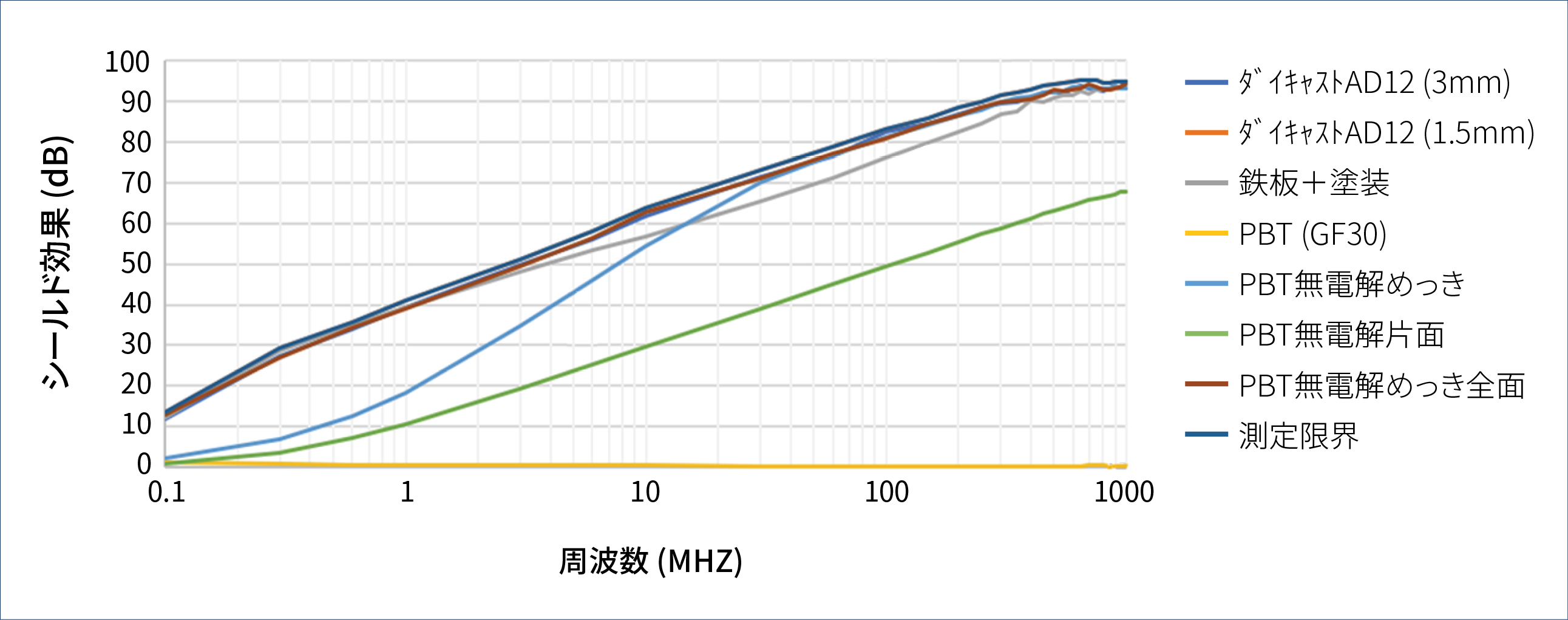

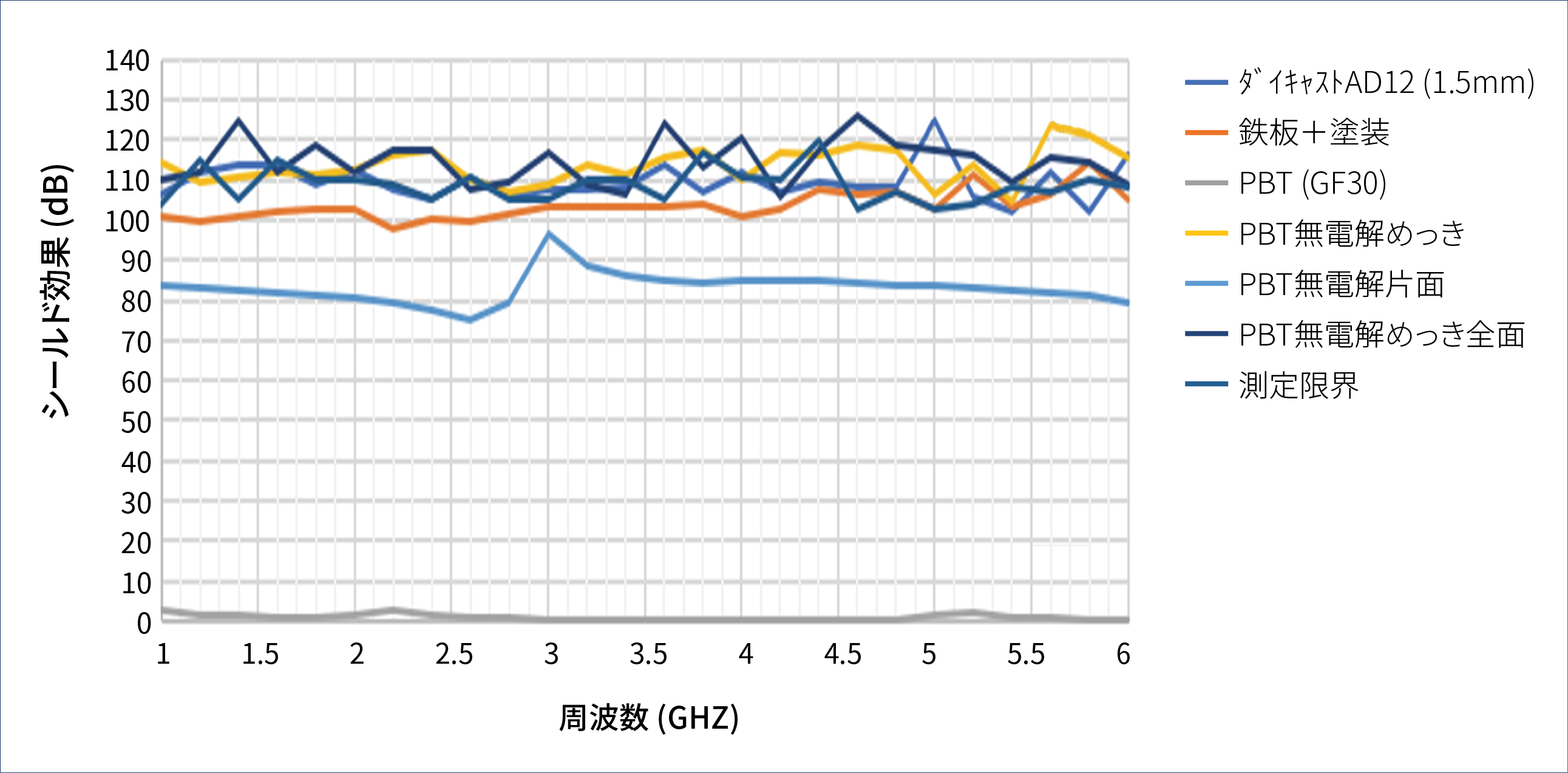

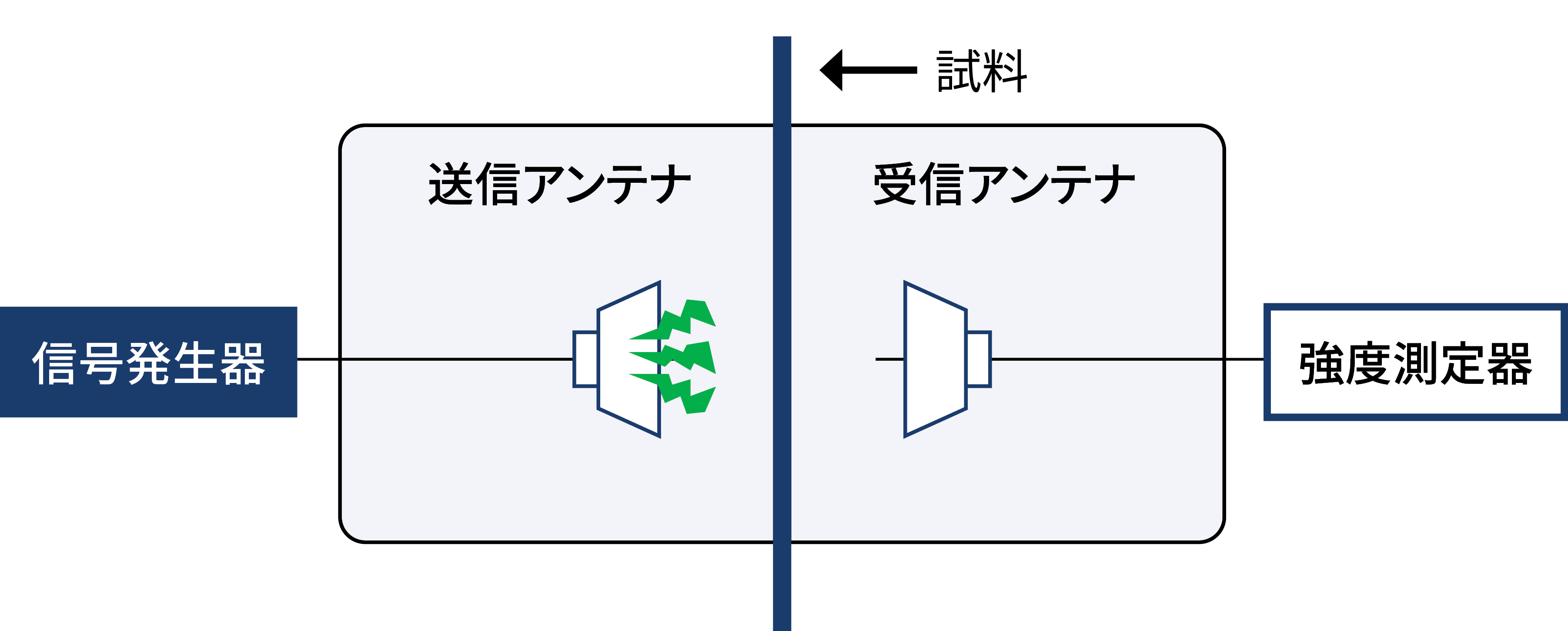

自動車の電磁波シールド効果の測定は、測定はKEC法やアドバンテスト法があり、当社では100kHz-1GHzの範囲でKEC法により測定を行い、金属(ADV12)と樹脂(PBTGF30)とで比較した。

電界 100kHz-1GHz

磁界 100kHz-1GHz

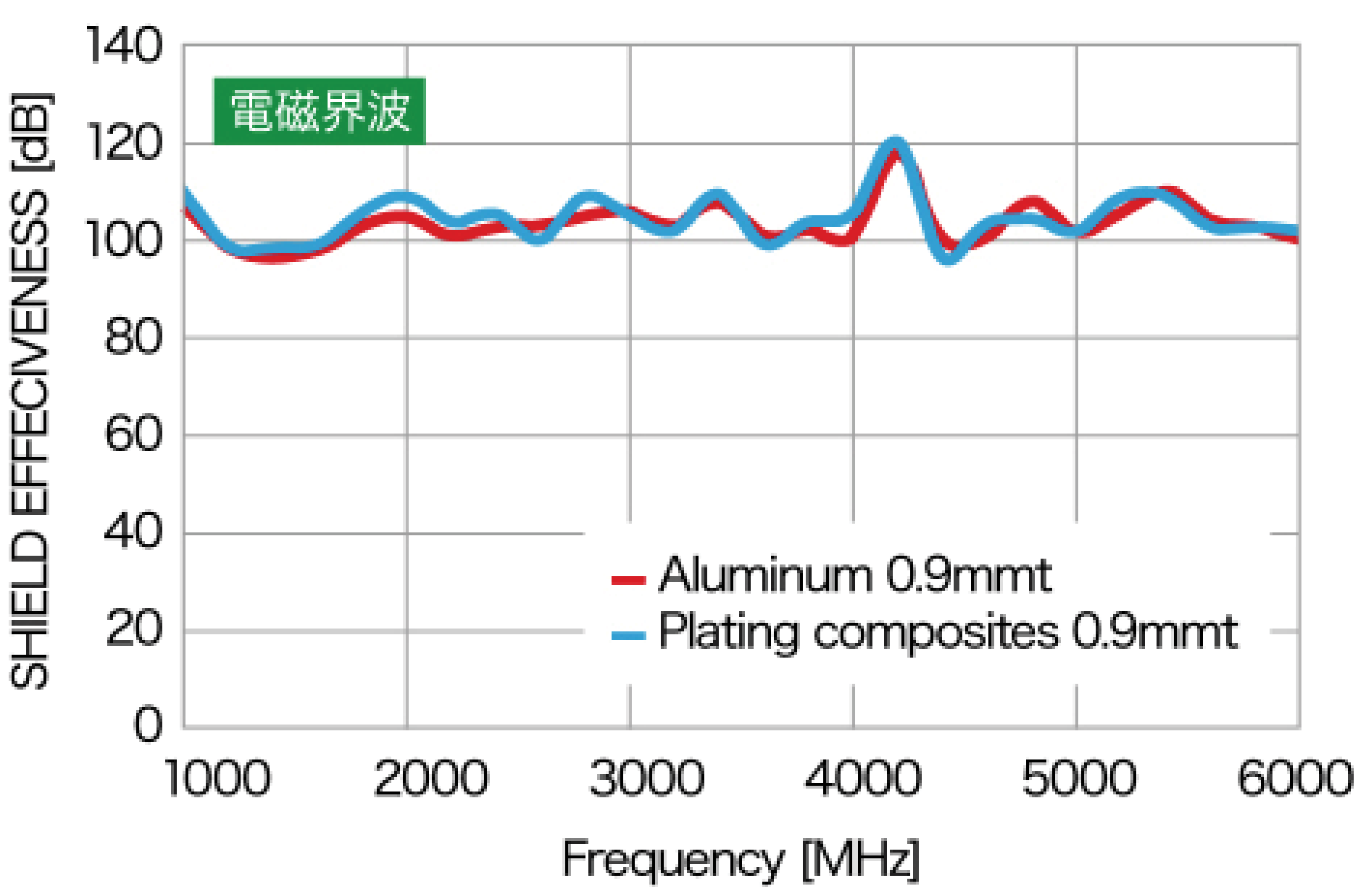

電磁界 1GHz-6GHz

無電解シールドめっきができるプラスチック例

ポリプロピレン(初めに作られたシールドめっきグレード)

PETガラス強化

PPS(150℃―-40℃2000サイクルで抵抗の変化なし)

ABS,ABS/PC(装飾めっきで実績のある材料)

ポリエステル繊維、アラミド繊維(ガスケットとして多用)

ポリエーテルイミド、液晶ポリマー(実績あるスーパーエンプラ)

PBT(ポリブチレンテレフタレート)(コネクタとして使用)

※グレードによって密着性が異なる為評価が必要です。※その他、様々な樹脂への電磁波シールドめっき対応が可能です。 ご相談ください。

その他様々な評価・テストを行っております。上記素材以外でもテストから実施させて頂きますので、是非一度お問合せ下さい。

電磁波シールド 技術読本

電磁波シールドのめっき技術を1冊の本にまとめました!

自動車のEV化や5G等の通信技術の急速な進歩により、電磁波ノイズや電子機器からの放熱対策が必要になってきています。電磁波障害対策としては回路上の設計、グランド、ケースやコネクター、フレームの導電化があり、総合的な観点からの対策が必要になります。また、電子機器の小型化では、電子機器から発生する熱対策も緊急の課題となっています。

電磁波障害の対策として様々な電磁波シールドの方法があります。金属で行う方法が一般的ですが、自動車や5G基地局など、軽量化が重要な用途では、金属の重量が大きな課題となります。本誌では、様々な電磁波シールドの方法、そのメリット・デメリットを紹介し、その上で樹脂めっきによる電磁波シールドめっきの技術を紹介しています。電磁波シールドめっきの特性とメリット、設計での注意点などをこの一冊に詳しく説明してあります。

また、めっきによる電磁波シールド特性、その性能、効果なども詳細にテストして集められたデータが豊富に掲載されています。

PPSやPBTなどの高硬度、高耐熱性のエンプラ、スーパーエンプラの中でも、めっき特性に優れたおすすめの樹脂など、約100種類以上の樹脂によるめっきテストより得られたデータから、それぞれの推奨グレードも記載されています。

電磁波シールドにご興味のある方に大変おススメです!

1冊 10,000円(税抜き)で好評発売中です!

ご購入をご希望の方は、お問い合わせフォームよりご連絡ください。

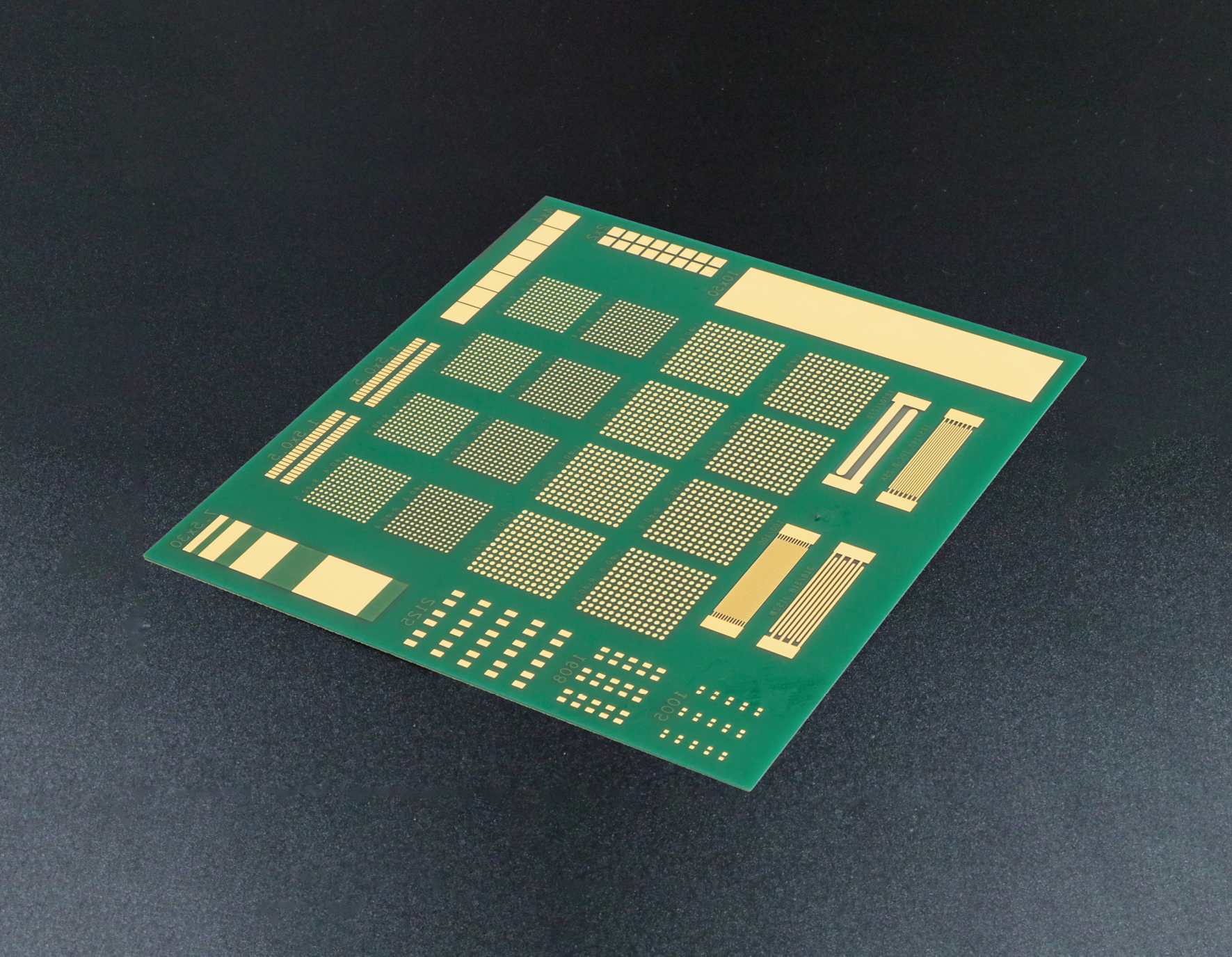

MID立体成形基板

Molded Interconnect Device

MID

MID(Molded Interconnect Device-立体成形基板)とは、「立体的な成形品上に直接電気回路を成形したデバイス」です。一般的な平面基板は実装も平面となる為、高機能化を図る上で電子機器の小型・薄型化に限界があります。

MID立体成形基板を使用する事で、電子機器をより小型・薄型化に出来る可能性が広がります。

MID立体成形基板

一般的な平面基板

MIDを使用する利点

<軽量化>

プラスチック成型品へ直接パターンが描ける為、別で基板を用いたりそのねじ止めも不要になる為、軽量化につながります。

<小型化>

立体的に実装できるので省スペースで部品を小型化できます。

<組付けの簡易化>

回路モジュール基板の組立工数削減で、高精度化にもつながります。

当社で現在試作させて頂いているのは現状LDSという工法です。

LDS工法の他にも、様々なMID工法へのめっき加工が可能です。お気軽にお問い合わせください。

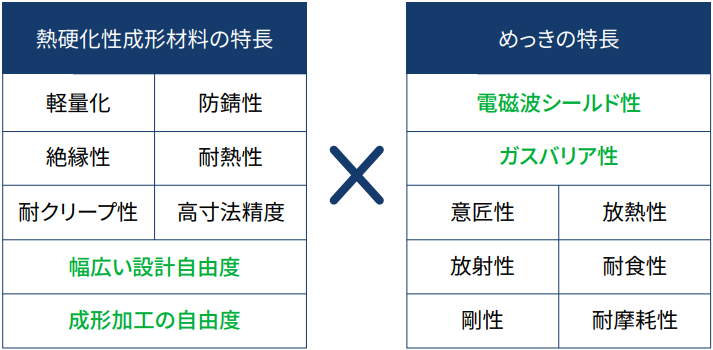

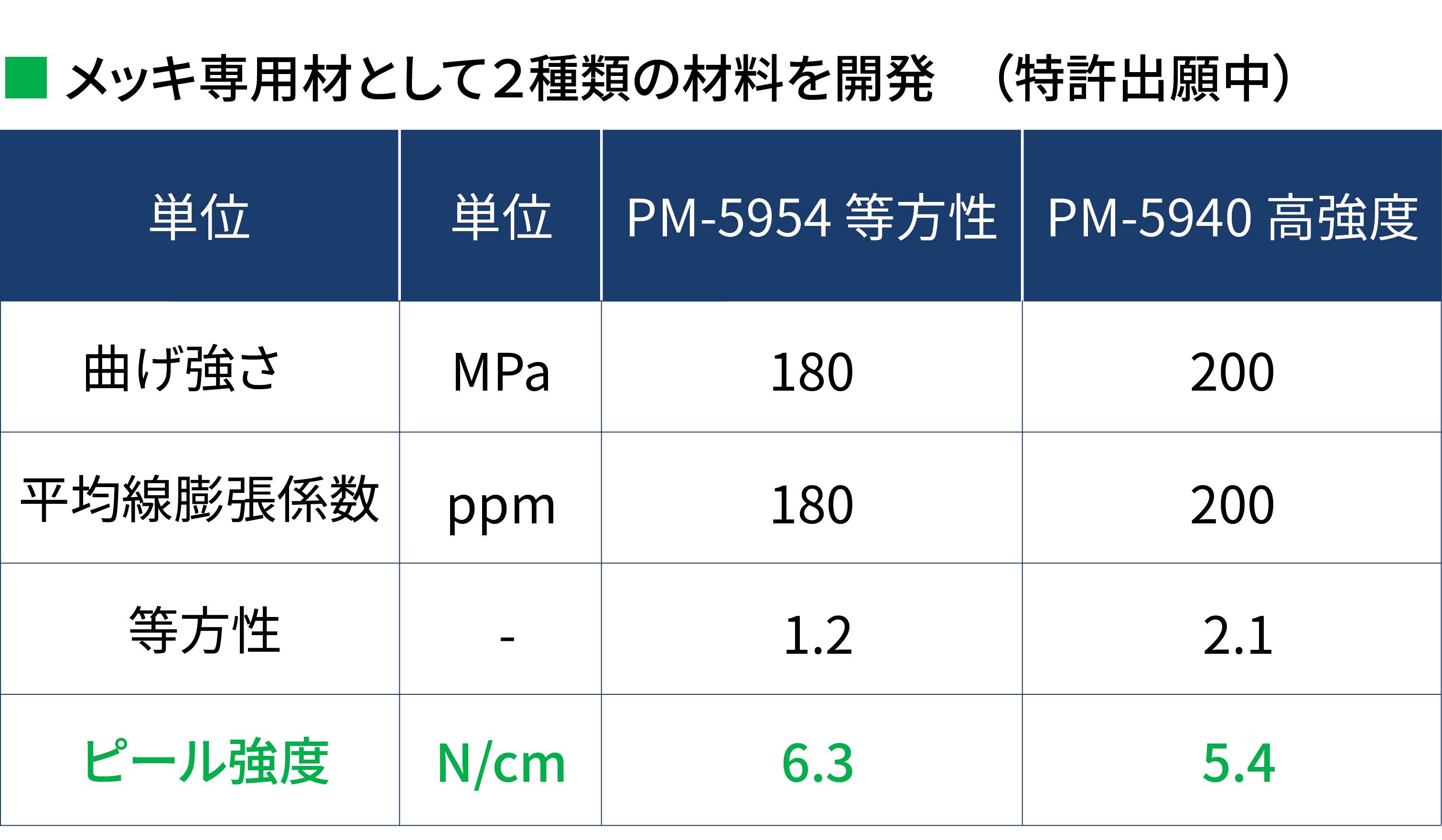

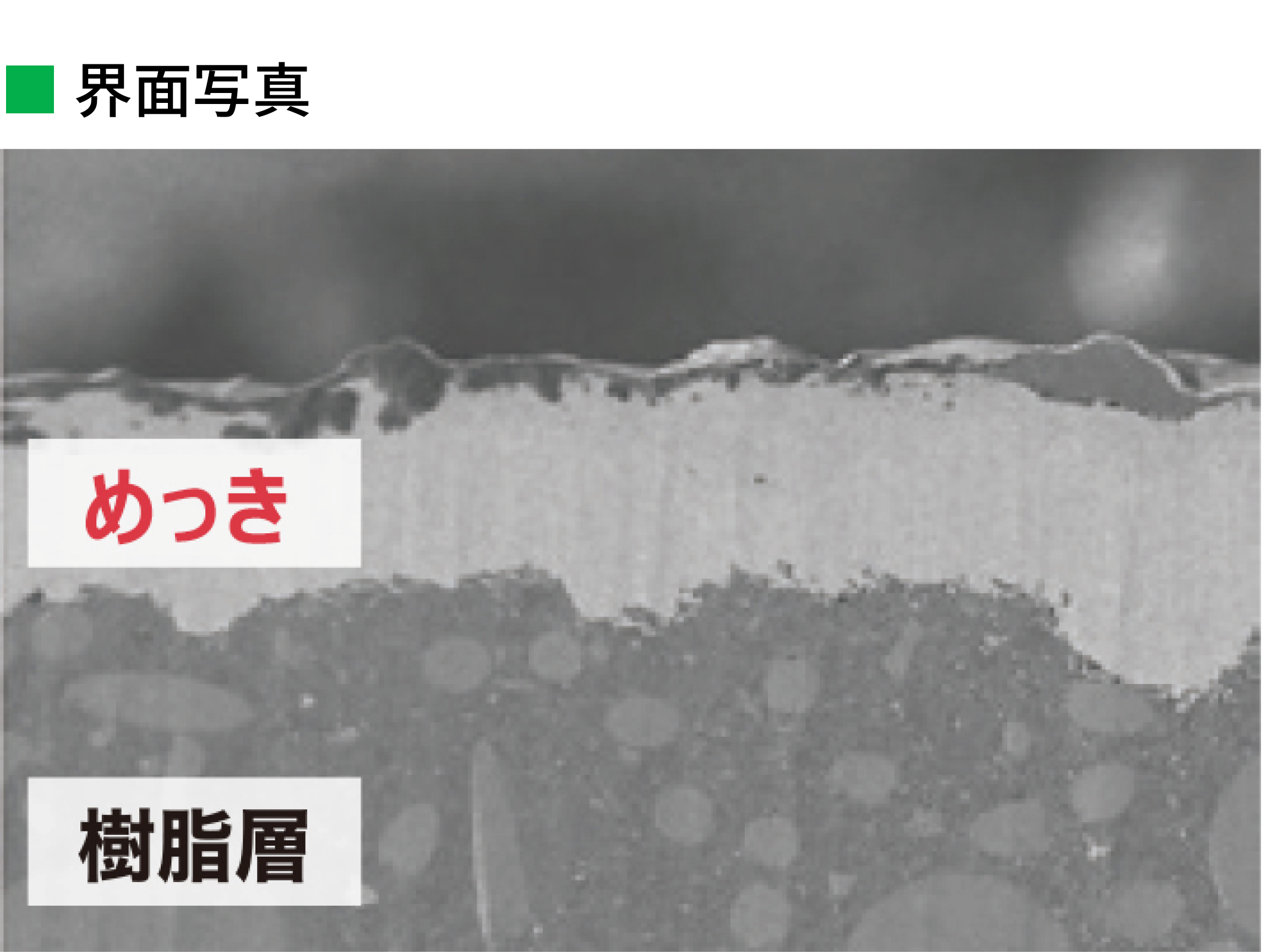

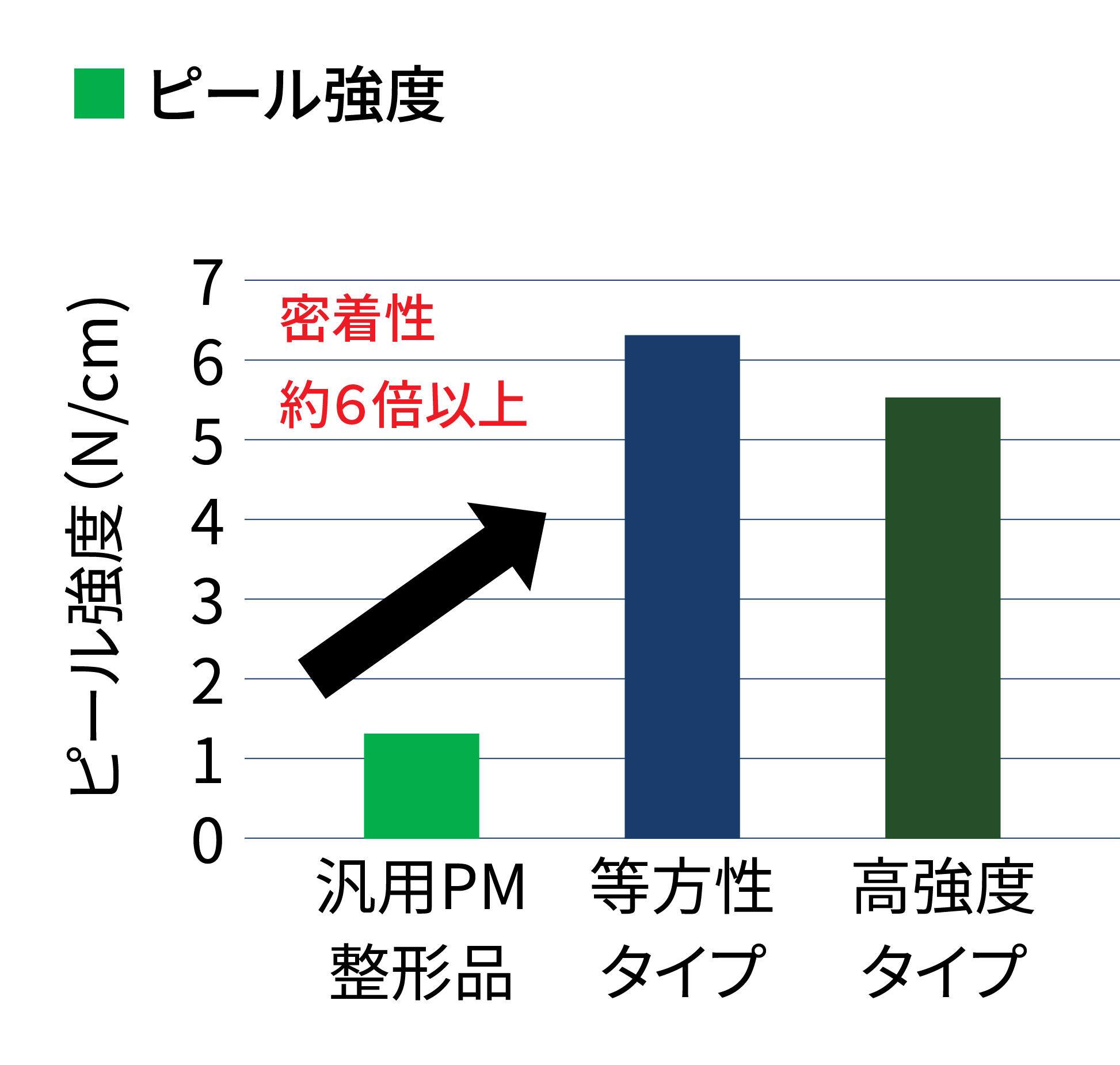

めっき複合化技術 【参考事例】

Plating Composite Technology

樹脂めっき対応の熱硬化性樹脂で電動化・電子部品の樹脂化に貢献

特長

・樹脂めっきに優れた信頼性

・電磁波シールド性/ガスバリア性等の特性の付与が可能

【想定用途例】

・インバータ筐体

・エアコンハウジング

電磁波シールド性

Material : めっき専用フェノール樹脂成形材料

Method : KEC法/GHz KEC法準拠

Frequency : 100kHz~1GHz(KEC.)

1GHz~6GHz(GHz KEC.)

SHIELD EFFECIVENESS TEST [Electric Field]

SHIELD EFFECIVENESS [Electromagnetic field]

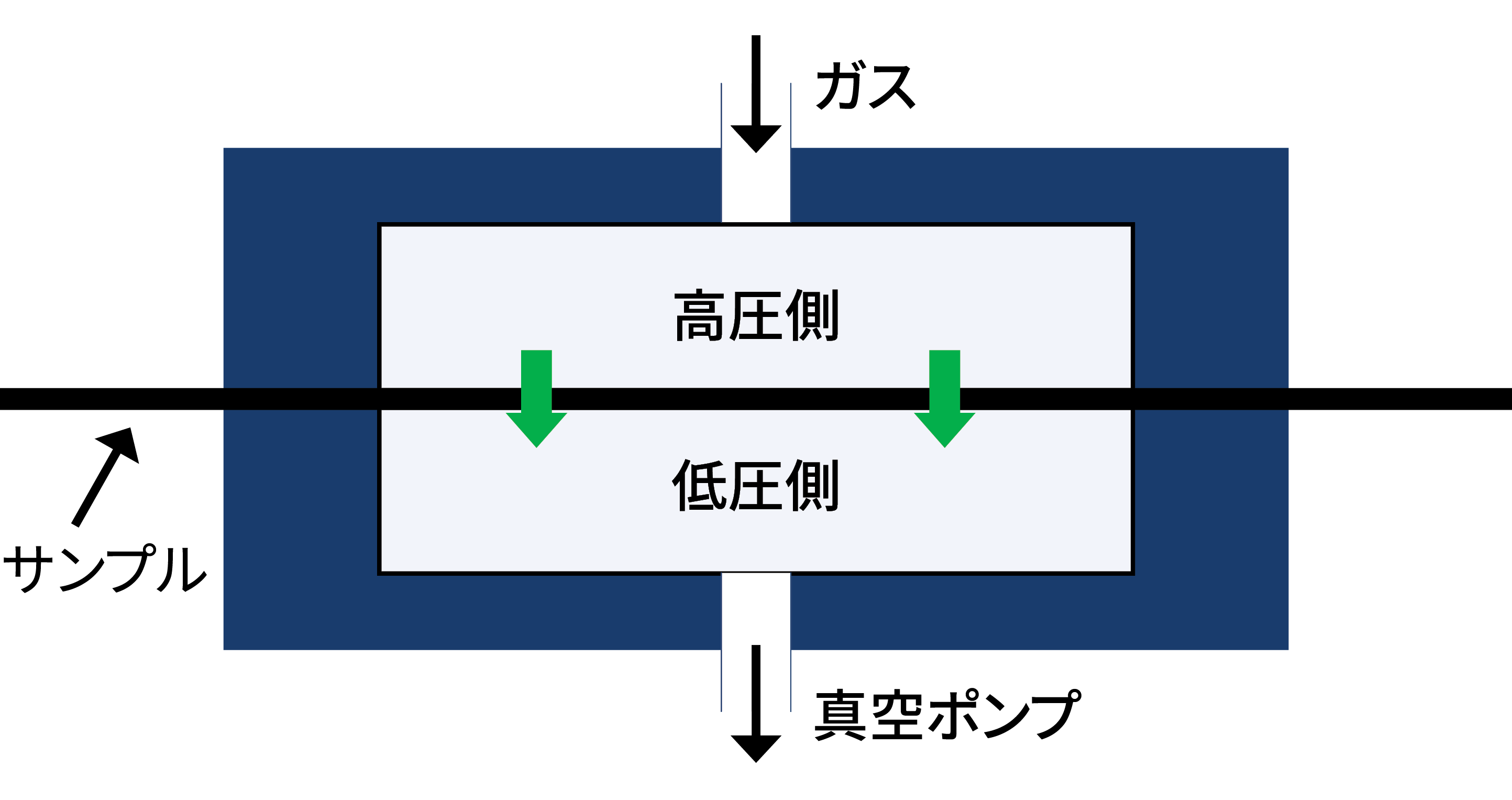

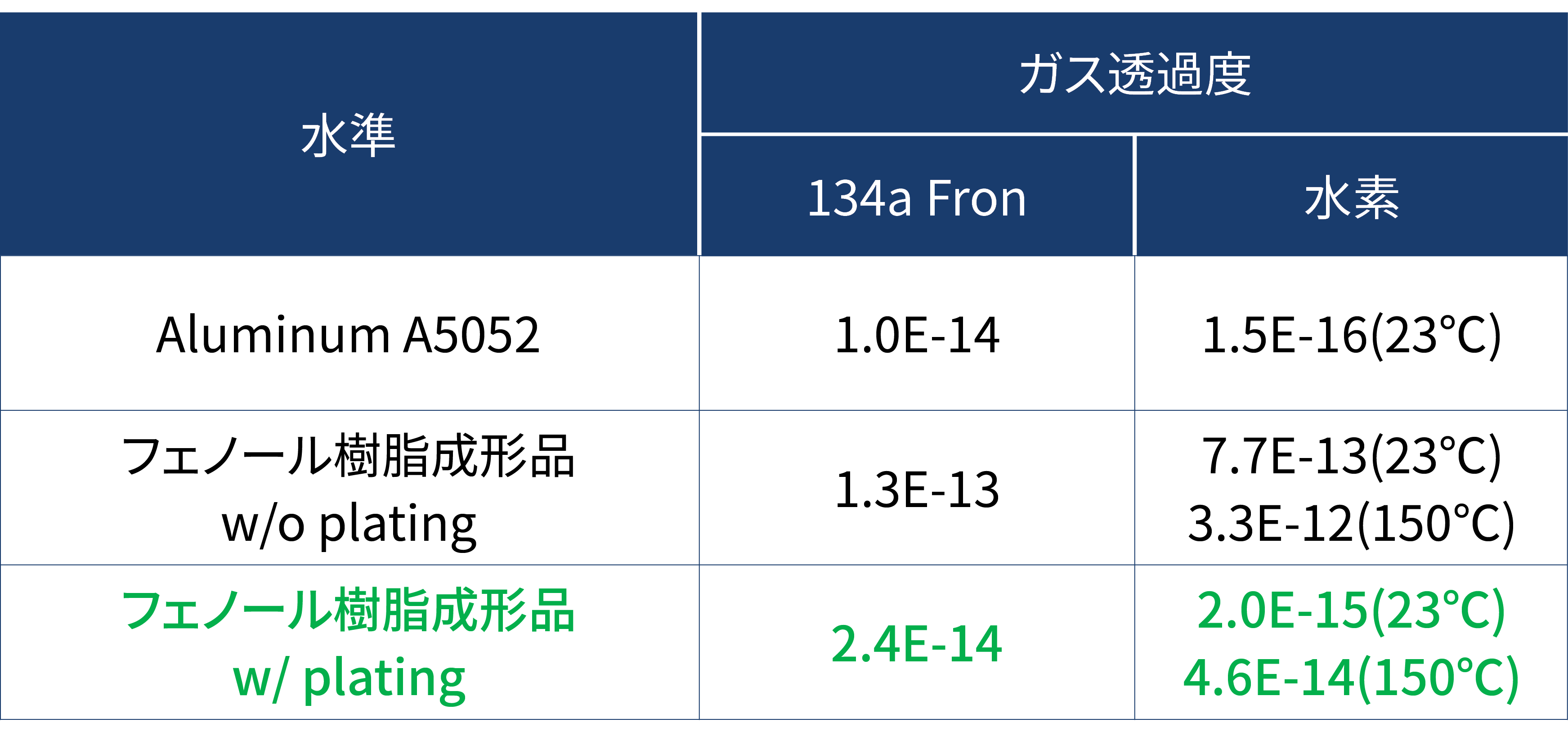

ガスバリア性

Material : めっき専用フェノール樹脂成形材料

Method : IS K7126-1 準拠

Pressure/Temp : 1.00atm、80℃ 0%Rh (134a Frongas)

5.93atm、23℃/150℃ 0%Rh(水素ガスHydrongen)

貴金属めっき

Precious Metal Plating

金、銀、プラチナなどの貴金属は装飾目的に使用される事が多いのですが、実は機能めっきとしての能力も大変高いめっき皮膜です。当社では金、銀、プラチナ、パラジウムのめっきが可能です。導電性や耐食性など、様々な性質をもっている貴金属めっき。試作からお受けいたします。

お問い合わせください。

| 貴金属 | コスト | 特徴 |

|---|---|---|

| 金 | 4 |

|

| 銀 | 2 |

|

| プラチナ | 4 |

|

| パラジウム | 5 |

|

剛性・摺動性・耐摩擦性めっき

Stiffness / Slidability / Friction Resistance Plating

剛性

薄肉成形品や細い形状等に対し、剛性の高い金属皮膜をめっきする事で、樹脂の剛性を大幅に向上することが可能です。機械的な強度のみならず、放熱性、電磁波シールド特性等にも効果もがあります。アルミニウム製品やマグネシム製品などに置き換え、コストダウンや軽量化等を図る事が可能です。

めっき前

めっき後

均一性の良好な電気銅めっきを10µmつけると曲げ弾性率(ABS樹脂)は

めっき無し : 2500[Nm] → めっき有り : 10000[Nm]

カメラハウジングへの採用実績があります。

摺動性・耐摩耗性

接触を伴う、メカニカルな機構を要する部品には、摺動性、耐摩耗性が求められます。

当社は無電解めっき技術により、エンプラ、スーパーエンプラを含めた様々な樹脂の表面に摺動性、耐摩耗性を付与するめっきを施すことが可能です。高耐熱性、高硬度樹脂との組み合わせにより、様々な場面での用途が広がります。

摺動めっきを施した樹脂製品は、低摩耗性ですべり性が良く、耐磨耗性に優れています。めっきにより皮膜に導電性を付与する事も出来ます。 詳しくはお問い合わせください。

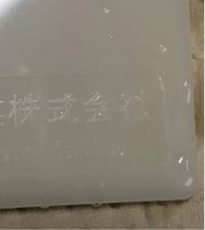

耐候性

Weatherability

屋外環境下で使用するプラスチック部品は,長期放置した洗濯バサミがパキッと割れてしまうように,太陽光や風雨により劣化してしまいます.写真は,ABS樹脂を紫外線で劣化させたもので,黄色く変色しているのが分かります.水や光を通さない金属皮膜をめっきすることで,耐候性に劣るプラスチック成形品を水や光から守ります

光劣化試験前(左)、 光劣化試験後(右)

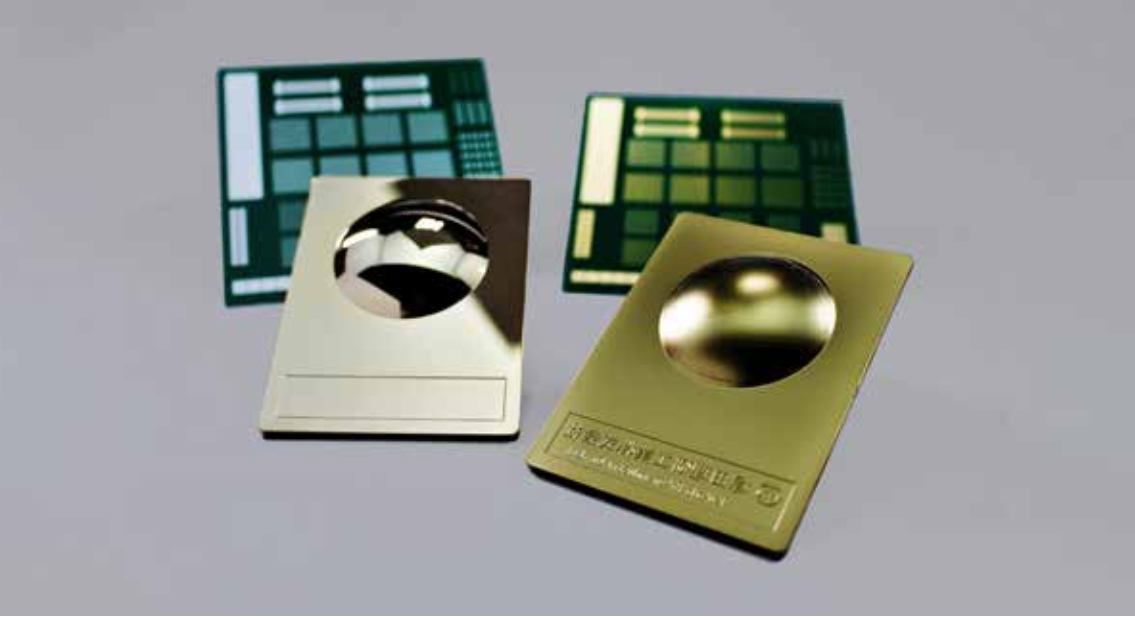

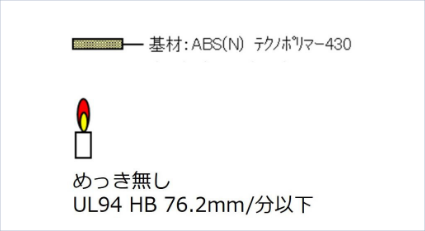

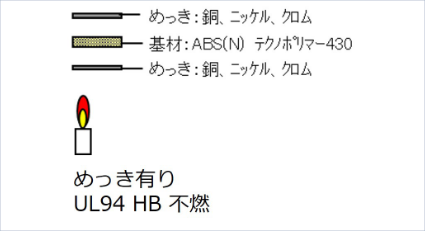

燃焼性

Flammability

一般的に燃えやすいプラスチック成形品は,火が触れた際に燃え広がることで事故につながってしまいます.そのために難燃グレード等が使用されていますが,添加剤により物性が悪化するケースがあります.その点,めっきによりプラスチック成形品に金属皮膜を付与することで,成形品の物性を落とすことなく難燃性を与えることができます.現在持っているデータはUL94 HBで不燃になるケースですが,今後はさらに厳しい試験でのデータを確認していきます.

めっき前

めっき後

濡れ性・粗さ

Wetness / Roughness

濡れ性

表面改質により,プラスチック成形品の表面に濡れ性を与える事ができます.濡れ性の向上により,プラスチック成形品表面に後加工したい場合に,その加工性や密着性を高めます.改質方法は,数µmの粗さになるエッチング処理から,素材の粗さを保ったまま改質できる処理もあります.写真は粗さを保ったままの処理ですが,安価に行いたい場合は,めっきラインでも行っているエッチング処理がおすすめです.

表面改質前

表面改質後

粗さ

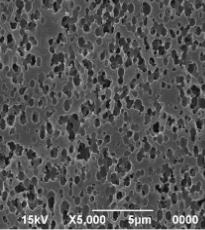

エッチング処理によりプラスチック成形品表面に微細な凹凸を作ることで,成形品上の表面処理とのアンカー効果が発現し,密着性が向上します.また,凹凸の程度を大きくすることで反射率が低下し,光学系における黒色成形品の光漏れや反射を改善します.写真はABSですが,めっきが可能と提示している樹脂は基本的にエッチング処理が可能です.

エッチング前 (ABS表面SEM像)

エッチング後 (ABS表面SEM像)